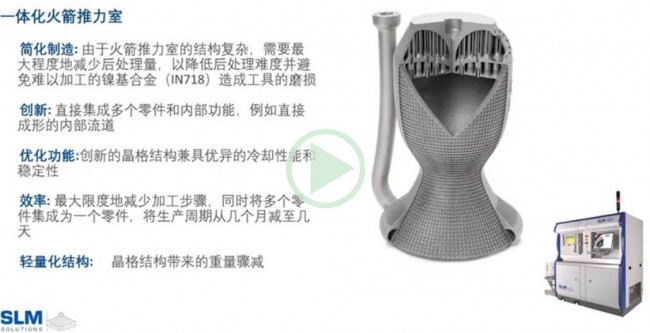

面向增材制造的制动钳设计探索

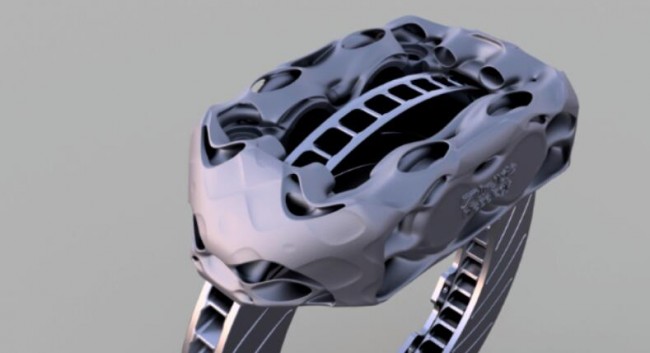

日本山一特殊钢公司(YAMAICHI Special Steel)的增材制造部门对制动钳进行了重新设计。重新设计的制动钳所使用的制造工艺为选区激光熔化3D打印技术,增材制造工艺释放了设计自由度,重新设计的制动钳能够在实现减重的基础上集成热交换结构,并且增加压力油路的供油方向。这一设计案例对汽车安全部件设计优化与创新具有一定参考意义,本期3D科学谷将进行分享。

面向增材制造而设计的制动钳。来源:YAMAICHI Additive

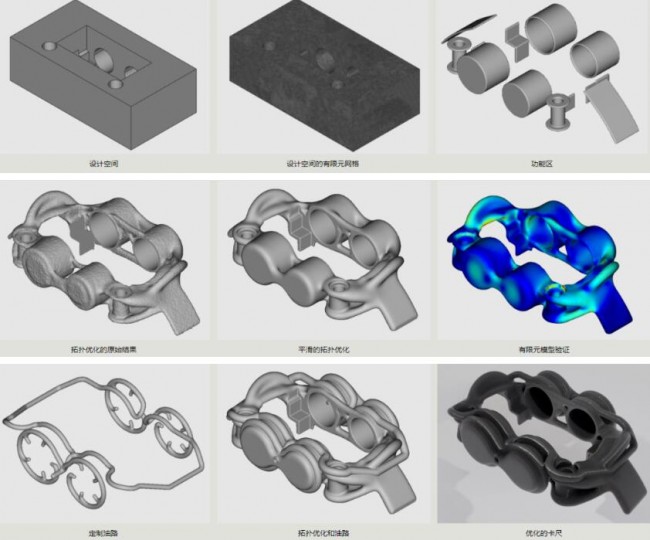

YAMAICHI在重新设计中应用了拓扑优化技术,并在制动钳中集成了面向增材制造的TPMS 结构。此外,YAMAICHI 在设计中添加了优化的压力损失油路。考虑到制动钳在工作时可能遇到砾石撞击之类的环境因素,YAMAICHI 在制动钳下方增加了防止撞击损坏的防护面。

拓扑优化的制动钳。来源:YAMAICHI Additive

TPMS 为三重周期性最小表面(TPMS),对于结构应用而言,该设计显示出高强度重量比。该设计如果与增材制造技术结合使用,将使设计师能够创建兼具高强度和散热特性的多功能结构。

集成热交换结构的制动钳。来源:YAMAICHI Additive

而根据YAMAICHI披露的设计方案,他们的确设计了一款集成热交换结构的制动钳,热交换结构的作用是在制动周期内对制动钳进行冷却,空气流能够穿过冷却通风口并加快冷却过程。采用这一设计的制动钳比传统设计减轻了40%的重量。

这款制动钳的另外一个设计创新是压力油路。通常,压力油路中只有一个向制动钳活塞供油的方向,但设计优化后,有五个方向向卡钳活塞供油,这一设计有助于在活塞表面上产生更好的压力分布。

拓扑优化和油路优化的设计结果。来源:YAMAICHI Additive

YAMAICHI 团队在进行制动钳优化时,所面向的制造工艺是基于粉末床激光熔化的增材制造工艺,材料为AlSi10Mg。

金属3D打印技术多被应用于制造复杂的结构件,但用于制造制动钳这样的安全件是存在质疑的领域。然而,跑车制造商布加迪与其合作伙伴为Chiron跑车开发的3D打印钛合金制动钳,对这些质疑做了有力的回应。

Chiron是目前最强力,最快的超级跑车之一,具有出色的加速性能,从0 加速到375 km/h,减速至80 km/h要求不超过42秒,而出色的性能对轻量化和强劲的发动机提出了极高要求,也对刹车系统的性能提出更高要求。

布加迪与其合作伙伴开发的3D打印钛合金制动钳,在减重、性能、强度上实现了很好的结合。3D打印钛合金制动钳,长41厘米,宽21厘米,高13.6厘米,重量只有2.9公斤。与之前使用的重量为4.9公斤的铝制部件相比,布加迪可以通过使用新的钛合金部件确保更高的强度,并且使制动卡钳的重量减轻约40%。

布加迪3D打印制动钳极限测试(图片来源:百度)

布加迪已对这一3D打印的新型八活塞整体式制动钳进行了性能测试。3D打印钛合金制动钳能够以375 km / h的速度应对极强度、刚度和温度要求,制动力为1.35g,制动盘温度高达1,100°C。3D打印制动钳的抗拉强度为1250 N / mm2,材料密度超过99.7%。性能测试更是进一步揭示了这一创新的产业化前景。

(责任编辑:admin)

CONTEXT最新市场报告:入

CONTEXT最新市场报告:入 增材制造研究报告:钛粉市

增材制造研究报告:钛粉市 AM Research报告:2024年

AM Research报告:2024年 生物打印前沿:奥地利初创

生物打印前沿:奥地利初创 瑞典初创企业Nobula接受3D

瑞典初创企业Nobula接受3D 到2033年,陶瓷3D打印市场

到2033年,陶瓷3D打印市场 中南大学在增材制

中南大学在增材制 美国应用科学技术

美国应用科学技术 2023年美国3D打印

2023年美国3D打印 浅谈3D打印技术的

浅谈3D打印技术的 据SmarTech评估,

据SmarTech评估, 12位福布斯技术专

12位福布斯技术专