Science 最新研究!减少粉末床金属3D打印中“飞溅”引起的质量缺陷

粉末床激光熔化一种备受关注的金属3D打印技术,凭借在制造复杂性设计中的优势,这一技术有望改变制造过程。然而这一技术尚未达到最佳的操作可靠性,其中的挑战在于如何控制复杂的激光-粉末-熔池相互依赖性的动力学。

美国劳伦斯·利弗莫尔国家实验室(LLNL)等科研机构的研究人员开展了一项研究,通过高保真度的仿真技术与同步加速器实验捕获中纳秒级的快速多瞬态动力学,在此过程中,他们发现了新的由“飞溅” [1] 引起的3D打印质量缺陷的形成机制,并发现这一机制取决于扫描策略以及激光遮蔽和驱逐之间的关系,最终得出了稳定熔池动力学并使缺陷最小化的稳定性标准。[2]

这项研究结果有助于提高粉末床激光熔化3D打印的质量可靠性,促进该技术在工业制造中的应用。

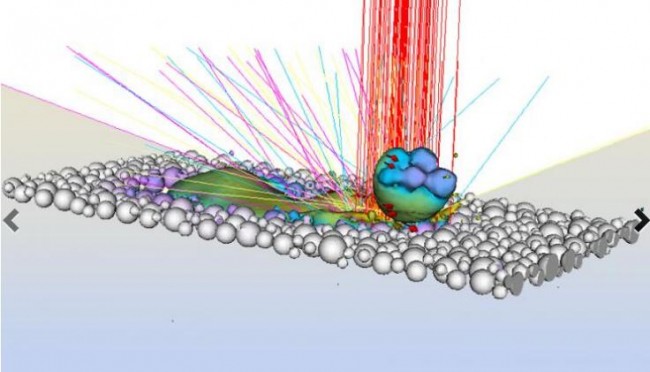

仿真显示了激光与熔池的相互作用及“飞溅”金属粉末颗粒。在这种情况下,激光功率高于一个阈值,将飞溅物驱离了扫描轨道,防止因激光遮蔽而形成缺陷。来源:LLNL

在这项研究中,研究人员基于实验和多物理场仿真模型确定了会降低3D打印成型零件性能的熔体飞溅和缺陷形成的起源。激光功率的调节对于避免干扰粉末床和产生激光遮蔽很重要,根据这一机制能够减少孔的形成,并使3D打印零件更具均匀性。但LLNL 实验室表示,仅凭实验本身无法完全解释激光熔化过程背后的动态,因为实验数据通常缺乏所需的空间和时间分辨率,并且无法解释通过实验观察到金属粉末熔化中的高度动态和瞬态。而高保真多物理场仿真是对实验的补充,研究人员能够以极高的速度捕获粉末床与熔池中发生的事情,为解决打印质量可变性问题提供必不可少的工具。

LLNL 团队使用计算机模型创建了激光粉末熔融过程的“数字孪生”,从而更好地理解激光与飞溅的相互作用,以及更好的理解如何3D打印零件质量认证等更广泛的问题,并且使用“数字孪生”进行了构建过程的虚拟实验。

研究人员将仿真结果与高速X射线和光学成像技术在激光熔化增材制造过程中所捕获真实的实验数据进行了比较,开发了一种稳定性标准-“功率地图(power map)”。“功率地图”可以理解为一种智能化的激光扫描策略,作用是沿激光轨迹调整激光功率输出以稳定熔池,这是建立粉末床激光熔化工艺“智能前馈”的关键组成部分。也就是说,这种将先进的建模和仿真与实验分析相结合的技术,能够“教会”3D打印设备如何有效地创建无缺陷的零件。

根据LLNL, 研究人员发现,这种稳定性标准可以减少或完全消除粉末床激光熔化3D打印零件中的孔、小孔(深而狭窄的熔池)和其他可能导致缺陷的现象出现。在稳定性标准的研究过程中,研究人员还发现,通过多激光束以低功率在粉末上运行,将颗粒融合在一起的金属粉末预烧结方式,可以帮助减少飞溅并最大程度地减少出现大飞溅的“雪球效应”。这种激光扫描策略将提高整体零件的可靠性,并有助于粉末床激光熔化增材制造技术的广泛应用。

论文的主要作者LLNL计算物理学家Saad Khairallah 表示,“飞溅是制造精美零件的敌人”,但利好的是,稳定性标准-“功率地图(power map)” 可以基于可控功率图来调整扫描策略,从而防止较大的后向散射。

研究团队在LLNL多物理场仿真代码ALE3D 基础上开发了新功能,创建能够模拟温度、速度与激光/熔池相互作用的其他方面的高分辨率模型。ALE3D 能够捕获激光射线对排出颗粒的影响,以及其他可能产生3D打印缺陷的动力学现象。

研究小组发现,对打印的影响强度取决于激光直径和功率的某个阈值。高激光功率有助于驱散可能会阻塞激光的飞溅物,但如果激光功率上升得太快或太高,则会分别产生较大的后飞溅物和小孔。此时,“功率地图”可以对功率进行调节,找到一个最佳点,保持熔池稳定,排出遮蔽激光的飞溅物,并防止飞溅物变得太大。借助“功率地图”,增材制造生产人员可以设置新的扫描策略,或保持现有扫描策略的稳定性,防止出现毛孔和缺陷。

未来,这一仿真技术可以被用于任何激光扫描策略,找出需要在扫描轨道上使用的最佳功率。例如在制造螺旋状点阵等复杂几何形状时,可以得到如何在这些不能很快散热的瓶颈区域调整功率。

为了验证仿真效果,研究人员将仿真结果与打印中实际捕获到的数据进行了对比,打印捕获的数据包括:阿贡国家实验室同步加速器在原位(in-situ)条件下记录的超快X射线成像数据与LLNL实验室所捕获的高速光学图像。原位超快X射线成像技术能够同时探测金属表面和亚表面,同时还能够跟踪激光引起的结构变化的快速动态。同步加速器相关负责人表示,X射线成像得到的实验数据可用于观察ALE3D仿真技术中预测的飞溅形成和遮蔽现象。

使用ALE3D对热历史和流体动力学进行高保真建模,构成了增材制造材料的“数字孪生”表示法的基础。通过经验证的模型对金属3D打印系统的能量输入进行本地控制,不仅为减少缺陷提供了途径,而且还通过微结构工程提供了材料增强的途径。根据LLNL实验室,研究团队开发的稳定性标准,可以被商业法规所采用,也可以在任何金属3D打印机以及其他基于激光、电子束的焊接、熔合技术中使用。

LLNL 实验室的科研人员曾在GE Industry in 3D 脱口秀栏目中与其他增材制造业内人士分享与探讨过解决粉末床金属3D打印质量控制的方式。在那次讨论中,他们提出“科学基础替代经验基础”。除了设计、尺寸、速度、价格…3D打印不能进入到主流的一大限制因素是能否制造出合格的零件主要是基于经验的。这样的经验探索令人感受到折磨,而经验是难以复制的,这种方式极大的限制了3D打印技术的广泛使用。工业3D打印的下一步是通过科学方法来替代以经验为基础的探索。

数字化让3D打印免除基于经验的限制,尤其是在熔池的监测领域,数字化的好处是能够读取和利用大量在增材制造中捕获的数据,从而智能化的控制3D打印质量。只有通过3D打印可以达到更高的产品质量稳定性和一致性,才能真正进入到上升曲线。

讨论中还谈到了前置反馈技术,该技术就像3D打印设备的大脑,“告诉”打印机如何做避免错误。利用所能得到的最新信息,进行认真、反复的预测,把计划所要达到的目标同预测相比较,并采取措施修改计划,以使预测与计划目标相吻合。

LLNL 实验室如今在智能化的激光扫描策略领域所取得的成果,是建立粉末床激光熔化工艺“智能前馈”的关键组成部分。3D科学谷期待这类前馈控制技术逐步加强粉末床激光3D打印设备实现智能化创建无缺陷零件的能力,推动这一技术进入真正的“上升曲线”。

注释:

[1] 飞溅即从激光路径中喷出的颗粒或粉末颗粒簇,这些颗粒或颗粒簇会落回到零件上,从而可能导致孔形成和缺陷。

[2] 相关研究成果发表于最新一期的 Science 杂志中,题目为:Controlling interdependent meso-nanosecond dynamics and defect generation in metal 3D printing。

(责任编辑:admin)

CONTEXT最新市场报告:入

CONTEXT最新市场报告:入 增材制造研究报告:钛粉市

增材制造研究报告:钛粉市 AM Research报告:2024年

AM Research报告:2024年 生物打印前沿:奥地利初创

生物打印前沿:奥地利初创 瑞典初创企业Nobula接受3D

瑞典初创企业Nobula接受3D 到2033年,陶瓷3D打印市场

到2033年,陶瓷3D打印市场 中南大学在增材制

中南大学在增材制 美国应用科学技术

美国应用科学技术 2023年美国3D打印

2023年美国3D打印 浅谈3D打印技术的

浅谈3D打印技术的 据SmarTech评估,

据SmarTech评估, 12位福布斯技术专

12位福布斯技术专