连续碳纤维复合材料3D打印在智能自感应零件中的应用潜力

工业机械产品中,许多复合结构部件会承受很高的工作负荷,会导致材料损坏并导致机械性能下降。连续监视组件的完整性状态和内部损坏的演变,对于提高操作可靠性和复合结构的使用寿命至关重要。[1]

近年来,已有用于自我感应的传感解决方案被开发出来,主要是基于光纤的使用。但鉴于实施的复杂性以及所用方式的可靠性有限,并没有用于复合部件损害监测的有效方法。此外,由于技术和成本的原因,不可能建立特别密集的光纤网络,因此难以在微观水平上检测损伤或在光纤贫乏区域所存在的损伤。[1]

传统的自感应复合材料零件的生产通常是一个复杂的多步骤过程,需要专门的设备来集成连续纤维。荷兰的研究机构Brightlands Materials Center 目标是利用增材制造-3D打印能与碳纤维复合材料制造自感应式零部件,并利用两种技术的优势来获得更有效的结果。

自感应是材料充当传感器并收集有关其自身状况的信息的能力。具有注入的连续碳纤维的聚合物基复合材料已被用作自传感器,用于由测量纤维电阻的变化。具有足够纤维的自感应材料,应用潜力在于监控航空航天等机械或桥梁中的大型零件的结构健康状况。

来源:Compositi Magazine

然而,传统的自感应复合材料 零件的生产通常是一个复杂的多步骤过程,需要专门的设备来集成连续纤维。Brightlands研究团队则采用连续碳纤维3D打印技术来实现突破。

来源: Compositi Magazine

该团队指出,3D打印技术能够将碳纤维在复合零件内进行精确定位,使纤维的放置和方向沿着需要它们的关键区域延伸,也可以将纤维分批分组。这种方式带来的优势是,在需要时提供更灵敏的监控。3D打印技术为材料定位所带来的设计自由度,使这些成为可能。

来源: Compositi Magazine

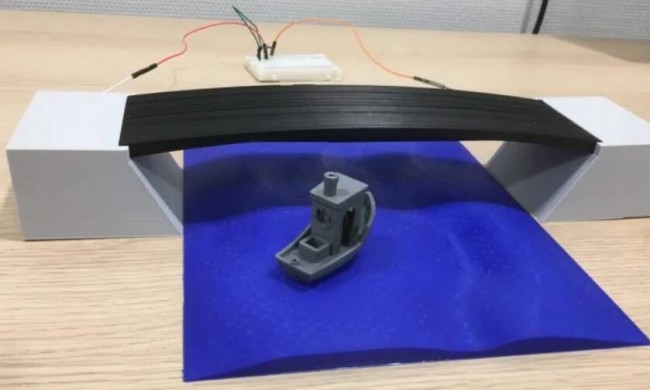

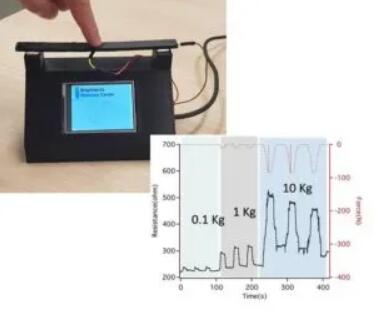

Brightlands研究人员进行了一项实验,通过监视人行天桥模型的变形,来验证3D打印传感器纤维。团队使用Anisoprint的碳纤维复合材料3D打印机制造了桥模型的弯曲梁,打印材料为碳纤维热塑性复合材料。3D打印设备将材料挤出,并周期性地沿着构建方向插入,从而产生各向异性。当通电时,有几根光纤伸出网桥,并在变化的负载下测量其电阻。

结果表明,在桥上施加的载荷与连续纤维的电阻之间存在明显的相关性,电阻随力的增加而增加。这以结果初步验证了3D打印连续碳纤维复合材料在自感应零部件应用中的潜力,3D打印的自感应零部件可以提供有关组件的哪些部分承受最大负载或组件需要承受的力范围的有用数据。研究团队希望将这一技术和这些数据扩展至假肢制造等领域,工程师可以使用这些数据来设计假体,以更有效地分配应力或建立桥接结构以支持更大的载荷。

材料的电和机械响应之间的耦合是称为压阻的现象。这种耦合现象可以用来开发能够自我监测自身应变和内部损伤状态的应变敏感’智能’材料。在聚合物复合材料中实现这一目标的一种方式是通过将导电碳纳米结构引入非导电聚合物中。在包含足够的碳纳米结构时,聚合物复合材料变成导电的 – 这种现象称为电渗流。在渗滤时,应变,湿度,温度和其他外部激发的变化导致纳米复合材料的电导率变化,并且它们的相关性可用于开发自感应智能材料。[2]

预计这些材料的当前应用将为汽车,航空航天,运输和能源行业提供下一代智能材料。另一方面,碳填充弹性体材料的应用更多地集中于人体运动传感器,软皮,智能可穿戴传感器和机器人技术。[2]

关于碳纤维复合材料制造智能零部件的应用,根据3D科学谷的市场观察,提供连续碳纤维3D打印技术的Arris Composites公司,在其已开拓的市场应用中包含了这一细分领域。Arris Composites的技术已在多个市场上获得了应用,利用革命性的连续碳纤维增强功能使得产品更轻、更坚固、更智能。目前,消费类电子产品是Arris Composites增长最快的市场,其下一代消费类电子设备被设计为更轻、更小、更智能。3D打印技术使得产品更新周期短、创新步伐快,便携式电子设备很可能是Arris首次向公众提供的制造产品。

此外,值得一提的是,在Brightlands研究中所涉及到的连续碳纤维复合材料3D打印技术已日趋成熟,应用目标并不是原型件的制造,而是批量生产。Arris Composites目的是实现下一代大众市场的连续纤维复合材料3D打印生产级应用。Arris Composites通过其专有的Additive Molding™制造技术实现了高强度和轻量化复合零件的批量生产。通过这种新工艺,可以以与塑料成型产品相同的速度生产高级碳纤维材料。

日趋成熟的碳纤维复合材料3D打印技术是否会为下一代智能材料或智能零部件的制造注入新的活力.

(责任编辑:admin)

CONTEXT最新市场报告:入

CONTEXT最新市场报告:入 增材制造研究报告:钛粉市

增材制造研究报告:钛粉市 AM Research报告:2024年

AM Research报告:2024年 生物打印前沿:奥地利初创

生物打印前沿:奥地利初创 瑞典初创企业Nobula接受3D

瑞典初创企业Nobula接受3D 到2033年,陶瓷3D打印市场

到2033年,陶瓷3D打印市场 中南大学在增材制

中南大学在增材制 美国应用科学技术

美国应用科学技术 2023年美国3D打印

2023年美国3D打印 浅谈3D打印技术的

浅谈3D打印技术的 据SmarTech评估,

据SmarTech评估, 12位福布斯技术专

12位福布斯技术专