增材制造在计算超材料设计中面临的挑战和机遇

超材料科学的前沿是先进增材制造技术、计算创新和实验验证的融合体系。随着这些技术的结合,超材料的潜力不断扩大,为新的应用领域开辟了道路。增材制造Additive manufacturing,通过精确调控几何形状和多尺度结构,用以实现所需的材料性能。在生产超材料过程中,增材制造发挥着至关重要的作用。

近日,波士顿大学(Boston University)Keith A. Brown,加利福尼亚大学伯克利分校(University of California Berkeley)Grace X. Gu,在Nature Computational Science上发表《Computational challenges in additive manufacturing for metamaterials design》评论文章,这篇文章强调了计算超材料设计的增材制造挑战和机遇,提供了对增材制造在超材料设计中所面临的挑战和机遇的深入分析,展示了计算方法如何帮助克服这些挑战,并推动超材料领域的进步。

”

https://www.nature.com/articles/s43588-024-00669-6

3D Science Valley Discovery

增材制造超材料的挑战与机遇:

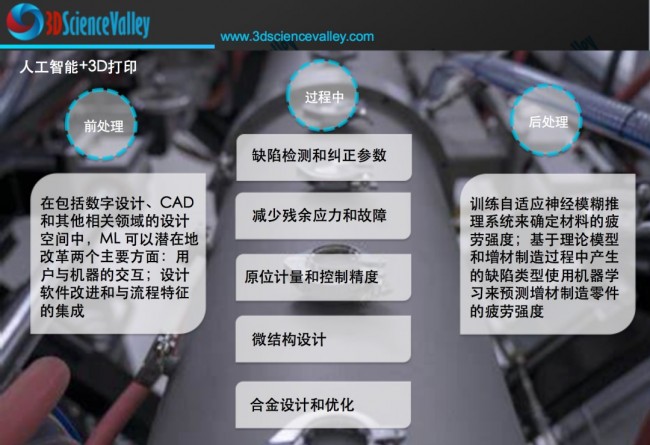

设计的挑战:增材制造提供了巨大的设计空间,但这也意味着设计探索变得复杂和困难。为了有效探索这一空间,研究者们采用了基于图形的表示法、参数化或程序化设计、拓扑优化、遗传算法和机器学习等方法。

增材制造的限制:增材制造过程中的限制,如支持材料的要求和打印机的分辨率,需要通过计算设计过程来解决。模拟工具可以帮助预测支撑结构的需求,并优化设计以适应打印机的分辨率和材料使用。

工艺参数的影响:增材制造的零件性能受到工艺参数和条件的影响,如能量输入、层高度、打印速度和环境条件。计算模型需要包含这些变量以准确预测最终产品的性能。

数字孪生:数字孪生技术可以模拟、预测和优化增材制造过程,以实现精确的工程规范,并探索新的材料和几何形状。

多保真机器学习模型:这些模型可以同时处理高保真和低保真数据,以实现更准确、更高效的预测,从而优化超材料的特性和功能。

实验验证:实验测试仍然是验证超材料设计和仿真工具的黄金标准。自动化实验和主动学习策略可以快速探索复杂的设计空间。

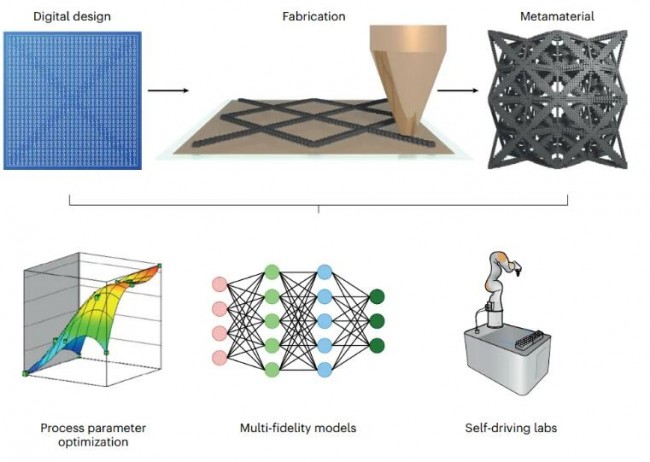

Insights that make better life

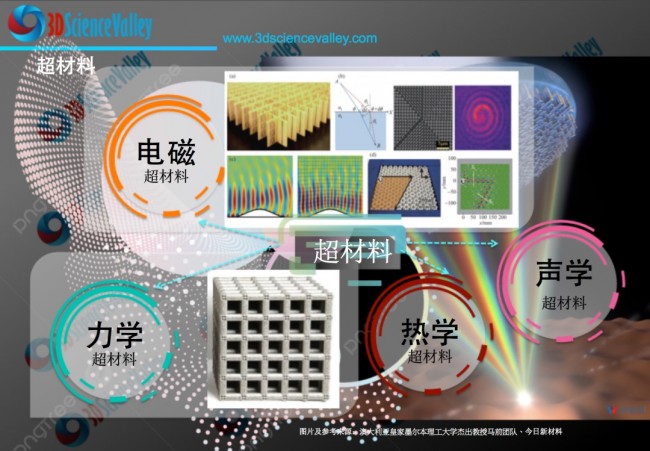

超材料Metamaterials是一种人工结构,具有天然材料中通常没有的特性,通过独特的微纳结构实现。在创建这些复杂结构中,增材制造AM或3D打印发挥着至关重要的作用。在超材料特性所需尺度上,实现了精确控制材料的几何形状。3D打印的增材特性,可构建复杂的图案和形状,以实现所需的超材料行为,从而实现快速原型制作、定制以及相对轻松高效地探索巨大设计空间的能力。此外,新兴的“ 4D打印”技术,将时间作为第四维,可制备材料特征或属性(例如,形状、硬度等)编程为在生产后继续进化并适应环境。然而,设计和预测增材制造的超材料行为是复杂的,因为超材料的性质依赖于物理现象,这些物理现象对多个长度尺度和工艺参数的微小结构细节,却高度敏感。这篇评论,将讨论与超材料增材制造相关的计算挑战和机遇(见图1顶部示意图)。

▲图1: 超材料制造的增材制造工艺,以及有助于超材料生产的新兴技术的亮点。顶部:超材料的传统增材制造Additive manufacturing,AM工艺,包括绘制数字设计空间和制造的打印工艺。底部:用于超材料设计和验证的增材制造AM方法。用于优化增材制造AM中的多维参数空间工艺参数优化方法(左)。将构筑设计和工艺参数纳入计算模型的多保真机器学习模型(中)。用于自动探索复杂超材料设计空间的自动主实验室(右)。绿点表示3D图上的选定点,多保真度模型中的颜色,表示神经网络中的不同层。

▲图1: 超材料制造的增材制造工艺,以及有助于超材料生产的新兴技术的亮点。顶部:超材料的传统增材制造Additive manufacturing,AM工艺,包括绘制数字设计空间和制造的打印工艺。底部:用于超材料设计和验证的增材制造AM方法。用于优化增材制造AM中的多维参数空间工艺参数优化方法(左)。将构筑设计和工艺参数纳入计算模型的多保真机器学习模型(中)。用于自动探索复杂超材料设计空间的自动主实验室(右)。绿点表示3D图上的选定点,多保真度模型中的颜色,表示神经网络中的不同层。

第一个挑战是增材制造AM提供的巨大设计空间,超材料的分层性质得以放大。最近的研究进展表明,使用基于图形的表示法,可以更好地捕捉材料结构中的不规则性,从而更准确地描述潜在的设计变化3。此外,参数化或程序化设计,利用算法,基于有限的初始参数集生成结构,从而简化设计过程。为了有效地概述这一广阔的设计空间,采用了拓扑优化和遗传算法等优化技术4。机器学习也发挥着至关重要的作用,生成式设计策略,从相对适度的变量输入中,预测复杂的架构,从而加快设计过程。

“ 3D Science Valley 白皮书 图文解析

”

另一种创新方法涉及利用自组装过程,自然地指示精细尺度特征的形成5。解决增材制造AM限制,例如支持材料要求和打印机分辨率,是计算设计过程不可或缺的一部分。以前的方法,通过结合模拟工具,以管理这些限制,这些模拟工具预测,对支撑结构的需求,并调整设计,以优化分辨率和材料使用6。这些模拟和相关计算工具,对于优化支撑结构的使用,是必不可少的,这对于防止悬垂特征的倒塌,以及在打印过程中,保持结构的完整性,通常是必要的。通过准确预测需要支撑的位置,模拟工具和算法,可帮助减少使用的多余材料量,从而最大限度地减少浪费,并减少去除这些支撑所需的后处理时间。通过将先进的计算方法与实际的制造考虑相结合,该项领域,可推动增材制造AM中超材料的可能性。

计算的另一个挑战是,处理条件和参数,对增材制造的超材料部件影响。通过增材制造生产的零件机械性能,受制于工艺参数和条件,例如能量输入、层高度、打印速度和环境条件(具体取决于增材制造AM方法)7。这些打印参数会影响材料的微观结构,进而影响打印零件的强度、延展性和疲劳寿命。最近,已经开发了原位监测和校正技术,以检测这些影响,并进行校正8。计算模型必须包含这些变量,以提供对最终产品性能的准确预测。通过模拟增材制造过程,考虑热历史、应力发展和冷却速率,模型可用于优化所需机械结果的参数(图1,左下)。这种预测能力,对于开发可靠地生产具有特定属性和性能的零件设计原则,是至关重要的。因此,将工艺参数集成到计算模型或数字孪生9中,对于推动增材制造AM生产满足精确工程规范的零件,以及系统探索新材料系统和几何形状,也是至关重要的。数字孪生Digital twins,即用实时数据更新的物理系统虚拟副本,可以有助于模拟、预测和优化增材制造AM过程,以实现精确的工程规范,并探索新的材料和几何形状。

“ 3D Science Valley 白皮书 图文解析

”

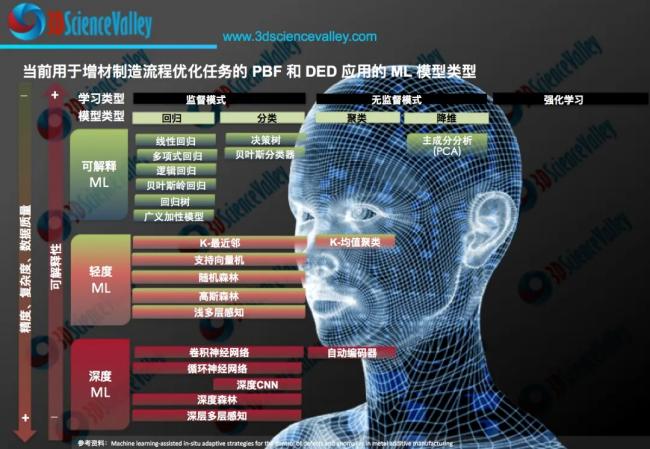

最终,将建筑设计和工艺参数,整合到计算模型中,将是获得具有所需特性和功能超材料的关键。当考虑训练这种模型所需的数据时,在成本和保真度之间存在权衡,即高保真度模拟通常是捕捉复杂现象所必需的,但更低保真度模拟,更适合于探索广阔的参数空间。此外,考虑到复杂的加工-性能关系和加工相关缺陷,通常需要进行实验。利用多保真机器学习模型10(图1,底部中间)提出了一种有效集成架构设计和过程参数的方法。这些模型,可同时处理高保真模拟和实验数据,以及低保真、计算成本更低的数据,从而实现更准确、更高效的预测。这种方法大大增强了优化超材料特性和功能的能力,解决了计算复杂性的挑战,同时减少了此类任务通常所需的时间和资源支出。

“ 3D Science Valley 白皮书 图文解析

”

最后一个挑战是,作为设计和验证过程的一部分,必须对增材制造超材料的计算模型,进行评估和改进。这是一个挑战,因为许多感兴趣的超材料特性是昂贵的或不准确模拟,并且增材制造引入了无法可靠预测的微观结构变化。从高通量的角度来看,使用模拟或其他计算建模方法(例如机器学习),用以估计属性,将是优选的,因为这可比实验更快且更便宜。然而,在精确模拟超材料特性方面,存在重大挑战。首先,对于许多性质,准确和快速的计算预测器,还有待开发11。例如,由于材料非线性、结构非线性和动态自接触,预测部件的高应变力学非常具有挑战性。类似的考虑使得使用计算手段预测超材料的疲劳寿命变得具有挑战性。对于可以使用模拟预测的性质,如弹性模量或泊松比,准确捕捉具有特定工艺微观结构的分级几何结构是具有挑战性的。如果超材料包含大小跨越三个数量级的结构基元,则从AM过程中捕获这些特征所需的数值精度和最小体素大小可能会使任何模拟的运行在计算上都很昂贵,从而推动多尺度方法的发展12。此外,由于4D打印超材料的动态性质,响应外部刺激的特性会随时间演变,因此模拟4D打印超材料,会带来计算上的挑战。为此,人们一直在努力获取实验机械性能的大型数据库,从而建立或提升超材料特性的预测模型。

“ 3D Science Valley 白皮书 图文解析

”

根据实验数据验证,超材料极端机械性能模拟的复杂性,增加了另一层难度。实验仍然是测试超材料设计和验证仿真工具的黄金标准。在模拟工具不完善的极端力学领域,以及制造引起的变化,会强烈影响纳米结构的光学特性的纳米光子学等领域,情况尤其如此。因此,实验测试的速度和效率成为首要关注的问题。最近,通过机器学习选择实验的自主实验室或自动化实验(图1,右下),已成为快速探索复杂超材料设计空间的重要工具13。主动学习策略(如贝叶斯优化)的使用,比基于网格搜索少10–1,000倍实验,识别最高级的设计14。例如,自主调整材料属性、产生分阶结构,然后所制备超材料进行功能评估的单一系统,尚未实现。最近演示了一个系统,可同时筛选材料特性和结构,以研究极端的机械特性,这为通过同时调整材料特性和结构,以发现什么类型的最高级性能,提供了新灵感15。

最后,超材料科学的前沿,代表了先进增材制造技术、计算创新和实验验证的融合体系。随着利用优化、机器学习和自动化实验的力量,超材料的潜力不断扩大,有望开辟新的应用空间。

来源

今日新材料 l

Brown, K.A., Gu, G.X. Computational challenges in additive manufacturing for metamaterials design. Nat Comput Sci 4, 553–555 (2024).

https://doi.org/10.1038/s43588-024-00669-6

https://www.nature.com/articles/s43588-024-00669-6

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复