金属增材制造工艺流程中的工艺步骤

时间:2024-07-25 09:04 来源:洞察金属增材制造 作者:admin 阅读:次

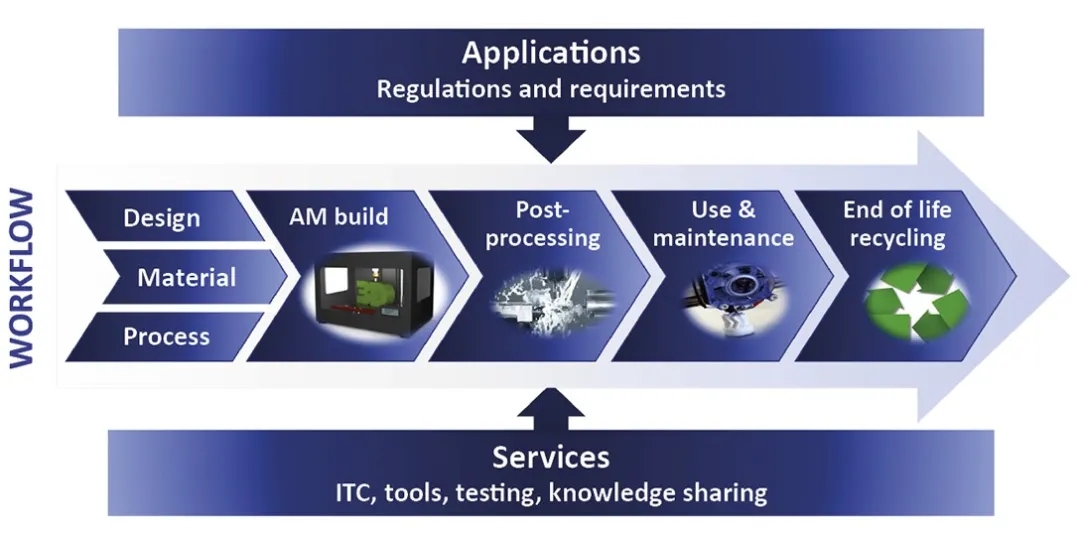

增材制造工艺步骤图,图源:Metal AM

设计

设计是工作流程的第一步。金属AM设计所面临的挑战和机遇因选择现有零件进行打印还是创建新零件设计而异。对于现有零件设计,目标通常是选择一种只需对零件进行少量修改的生产工艺。这样可以降低重新设计和重新标定的成本。在这种情况下,3D打印的商业价值取决于时间和生产成本的节省,而不是产品性能的提高。如果选择现有的零件设计,金属增材制造的价值实现时间通常较短。对于全新的设计,设计要兼顾产品功能和可制造性。为3D打印而设计(或修改)的零件可提高产品性能,成为商业价值的潜在驱动力。每种金属AM工艺都有自己的设计规则,这些规则限制了零件的几何形状,并决定了在打印过程中支撑零件所需的结构("支撑")设计。工程师们越来越多地采用生成设计和拓扑优化来为3D打印进行设计,市场上也出现了相应的新工具。

汽车变速箱支架,图源:华曙高科

预处理和打印

预处理包括设计和打印之间的各个步骤。第一个预处理步骤是将CAD文件转换成打印机用来构建零件每一层的指令。这些指令通过切片创建,将CAD模型切成片层,并为打印过程生成工具路径。工具路径包含扫描路径信息和打印过程参数(例如用于熔化金属的功率)。一次构建可能有多个部件,在这种情况下,在构建板上有效地摆放部件是一个额外的步骤。对于某些技术而言,定义工艺参数是一个复杂且需反复迭代的过程,因为打印金属的质量和精度对这些参数非常敏感。在批量生产中,打印参数通常是固定的,然后通过持续的机器校准进行维护。在某些技术中,工艺参数通过闭环工艺控制进行实时管理。

软件预处理和参数开发完成后,就是设备的物理设置,包括:

1、装载并对齐构建板或基板

2、准备打印所需惰性气氛以防止氧化

3、为打印机准备和装载原料。

这些步骤的复杂程度取决于原料类型。例如,金属粉末因其易燃性、毒性和易氧化性而需合规处理。

后处理

后处理有时候会比打印过程本身更昂贵、更耗时。

各种AM工艺、设备、应用等的后处理步骤千差万别,需满足零件的所有要求(如精度、表面粗糙度、强度等),这也是流程步骤验证通常需要迭代和测试的另一个领域。大多数关键步骤概述如下。

1、将打印件连同构建板从设备中取出。

2、清除构建零件中多余的材料,如粉末。

3、检查精度、潜在分层、表面质量、支撑附件等。

4、部件分离:使用电火花加工、带锯或机械加工从构建板上拆卸部件。如果为嵌套目的而连接部件,则将部件从彼此间移除。

5、从单个零件上拆下支撑件,通常需要使用剪切机、电火花加工、带锯或机械加工(支撑件拆卸也可在二次加工步骤中完成)。

6、对于粘结剂工艺,须去粘结剂和烧结。将零件浸泡在溶液中长达数天,以去除金属中的粘结材料。烧结前一步骤中的高孔隙率零件,以降低孔隙率。

7、机械加工:去除剩余支撑、平滑表面、添加关键特征并达到关键公差。可能需要定制夹具来固定打印件,以便进行二次加工。如果零件几何形状复杂,这些夹具的设计和制造就可能耗费大量资源。

8、表面抛光:抛光加工无法达到表面粗糙度要求的表面。滚揉或抛丸强化,以平滑和/或加工硬化表面,或去除未加工表面的松散粉末。

9、热处理(HT):在去除构建后进行热处理,以帮助消除残余应力。

9、热等静压(HIP):通常在部件分离后,用于粉末工艺,以减少孔隙率并进一步释放应力。

10、熔炉烧结:粉末粘结剂工艺在去除粘结剂后需要使用。这会导致大量收缩和几何形状偏移。这必须在设计阶段进行上游补偿,并与质量保证部门密切配合。

11、在加工前进行高温处理,以对材料进行回火并降低硬度(由于大多数金属打印工艺中的快速冷却,材料可能处于难以加工的高硬度状态)。

12、机加工后进行高温回火,以达到最终硬度要求以及所需的冶金相和晶粒结构。

表面处理前(左)和后(右)的零件,图源:Unionfab

质量保证

AM的质量保证 (QA) 不是一个单一的步骤,而是在整个工作流程中执行的一系列检查、测量、分析和记录。

金属AM的质量保证是独一无二的。与大多数传统制造工艺不同,大多数金属AM工艺的可重复性都不是理所当然的。某些工艺对难以控制的原材料和工艺变量特别敏感。这就更加需要针对软件、硬件和材料制定强有力的质量保证战略。能够直接测量和控制金属沉积过程的工艺将更具优势。

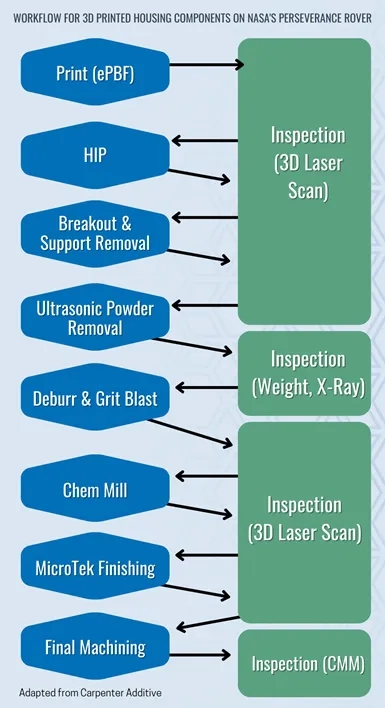

案例

下面的流程图显示了安装在美国国家航空航天局(NASA)"坚毅"号漫游车上的五个3D打印外壳部件的生产工作流程。这些轻质薄壁部件需要经过多轮后处理和检测才能投入使用。

工作流程示意图,图源:Metal AM

参考资料:

[1] www.digitalalloys.com

[2] https://www.additivemanufacturing.media/

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复