大型聚合物3D打印技术将彻底改变风力涡轮机模具行业

时间:2024-05-13 09:32 来源:南极熊 作者:admin 阅读:次

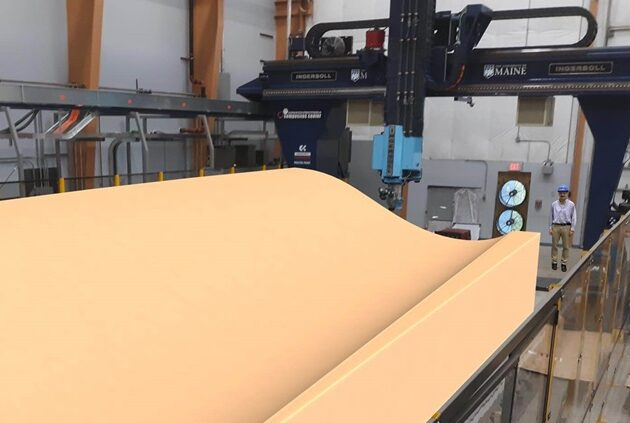

2024年5月12日,TPI Composites 最近宣布与缅因大学先进结构和复合材料中心

(ASCC) 以及橡树岭国家实验室合作实施一项突破性举措,利用世界上最大的 3D

打印机之一来生产风力涡轮机模具。该项目的目标是了解新技术如何提供更快、更低成本的大型模块化风力叶片模具的精密制造。

ASCC 复合材料中心的Ingersoll MasterPrint ®是世界上最大的聚合物 3D 打印机,能够以 500 磅/小时的速度打印模块化风力叶片工具,分段尺寸可达 18.3m 长 x 6.7m 宽 x3.0m 高。借助 5 轴加工头,打印机可以达到 5 百万分辨率精度,允许连接工具段,保持真空完整性,并提供风力叶片制造所需的尺寸精度。作为该项目的一部分,该模具还将采用共挤电阻丝的 3D 打印加热元件,以实现 5°C 以内的均匀模具温度和每分钟 0.5°C 的加热速率。

作为该计划的重要组成部分,TPI 将利用全尺寸模具部分从打印的模具组件中制造实际的复合材料部件,该组件将由组装的模块组成。该技术的示范将使全球任何地方的多兆瓦级风力叶片成型系统的运输成本降低并快速组装。

TPI Composites 总裁兼首席执行官 Bill Siwek 表示:“TPI Composites 长期致力于为风能行业开发尖端解决方案。通过利用3D 打印技术,我们正在寻找简化模具流程的方法,并为更高效、更具成本效益的风力叶片生产铺平道路。”

ASCC 执行董事 HabibDagher 表示:“我们已与全球 500

多家公司合作,推动海洋、国防、住房、可再生能源和运输行业复合结构的进步。我们的 Ingersoll MasterPrint®机器的 6.7m

宽度超过了现代风力叶片的弦宽,使我们能够将大规模增材制造应用于风力叶片生产进行全面研发。”

该模具将 100% 可回收,可将大型叶片产品开发周期和模具成本减少多达 50%。 3D

打印提供了一种更加环保的模具制造方法,最大限度地减少资源消耗和总体生产足迹。与 ASCC

和橡树岭国家实验室的合作展示了制造性能更高、价格更实惠的下一代风力涡轮机叶片的可能性,最终有助于打造更清洁、更可持续的未来。

关于 TPI 复合材料公司

TPI 复合材料公司是一家专注于为世界脱碳和电气化提供创新和可持续解决方案的全球性公司。 TPI

通过与风能和汽车市场领先 OEM 的长期合作关系,提供高质量、经济高效的复合材料解决方案。 TPI

总部位于亚利桑那州斯科茨代尔并在以下地区经营工厂我们,墨西哥、土耳其和印度。 TPI

在以下地区设有额外的工程开发中心:丹麦和德国和全球服务培训中心我们和西班牙。

缅因大学先进结构和复合材料中心

缅因大学先进结构复合材料中心 (ASCC)

是世界领先的跨学科研究、教育和经济发展中心,涵盖材料科学、先进制造以及复合材料和结构工程。自1996年成立以来,在各界的支持下国家科学基金会ASCC

已资助了 2,600 多名学生,获得了 120 项专利,创建了 14 家衍生公司,并荣获 40 多项国家和国际卓越研究奖项。

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复