取代还是融合?当传统复材成型工艺遇到3D打印后的创新路径

时间:2024-03-19 09:20 来源:INTAMSYS 远铸智能 作者:admin 阅读:次

高性能复合材料3D打印通常涉及短/长纤维增强尼龙(PA)、聚醚醚酮(PEEK)、聚醚酮酮(PEKK)、聚醚酰亚胺(PEI)等材料。FDM挤出3D打印工艺是复合材料产品开发的重要选择。

△INTAMSYS 3D打印聚合物性能金字塔

产研新材料研究院(德州)有限公司,成立于2021年1月,是一家专注于海洋用复合材料、5G通讯用复合材料、先进复合材料成型工艺及高端装备等领域的技术研发与成果转化的山东省级“新型研发机构”。通过与高性能材料工业FDM 3D打印解决方案厂家远铸智能合作,双方共同开拓出两条将3D打印技术用于复合材料产品零件开发应用的路径。

3D打印直接制造替代传统复合材料成型工艺

为某飞行器发动机开发进气歧管,是产研新材料研究院此前的一项重要项目。进气歧管是发动机系统中的关键部件,其性能直接影响到发动机的综合性能。进气歧管的结构相当复杂,在开发过程中存在着模具制作难度大、成本高,后续振动焊接工艺繁琐,工期较长等问题,严重影响到产品的开发效率。

为解决这些问题,德州产研新材料研究院首次尝试采用FDM 3D打印技术直接制造。对不同品牌的FDM 3D打印设备进行了材料性能、设备能力、服务支持等多方面的调研和评估后,最终选择了远铸智能的FUNMAT PRO 610HT 3D打印机和PEEK-CF复合材料进行产品开发应用。

△FUNMAT PRO 610HT 3D打印进气歧管及内部结构图

FUNMAT PRO 610HT作为一款高性能材料FDM打印设备,主要用于打印PEEK、ULTEM、PPSU等高温高性能热塑性材料,能够满足市面上绝大多数热塑性材料的打印需求,甚至包括用户自研材料。其恒温腔室在打印高性能材料时表现出色,设备喷头加热温度可高达500℃,成型腔室温度可达到300℃,熔融绝大多数高分子材料的同时保证了高温材料的无翘曲打印。

最终部件的三维尺寸为218.4×216.4×95.4mm,通过德州产研院的专家和远铸智能的工艺工程师共同开发和设计,优化模型结构设计(DfAM),调整打印工艺,可实现如下优化:

减重30%

最终打印产品的壁厚最薄至1.7mm,而传统的注塑进气歧管产品厚度约3mm,有效降低飞行器自身重量。

满足安装精度±0.2mm

零件的尺寸精度控制在±0.2mm范围内,充分满足了进气歧管的安装精度要求。

力学强度提高30%

产品的力学强度达到100MPa,较传统注PA66-GF产品提高30%以上。

耐高温144℃

该款产品具有优异的耐高温性能,用户长期在144℃下稳定使用无变形,极大提高了应用上限。

△FUNMAT PRO 610HT

在制造效益方面,该零件如果采用传统注塑工艺进行开发,模具费用在20万元左右,开模周期45天。而采用3D打印技术,该产品一体成型,成本仅为传统工艺的十分之一,只需4-7天的生产周期。

传统工艺融合3D打印复合材料制造的新形式

3D打印除了直接制造复合材料部件,还可以通过与传统工艺结合,横向打通两项技术之间的壁垒,攻克传统技术无法实现的难题,则可以实现性能、成本、时间上的最优解以及价值最大化。基于该种创新目的,产研新材料研究院与国内某顶尖高校合作,开发了机器人复合材料机械臂。

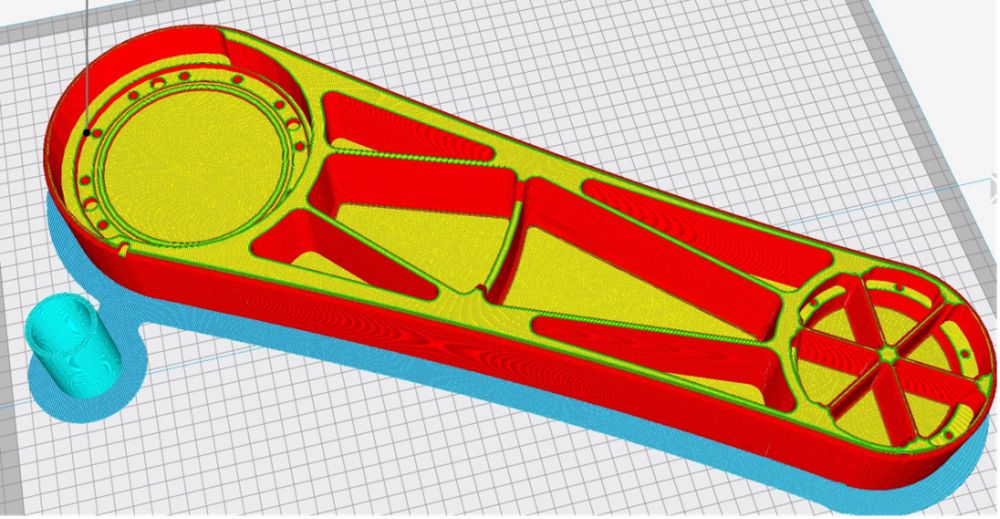

双方首先借助FUNMAT PRO 610HT 3D打印PEEK-CF材料一体成型了机械臂的内部支撑结构,该部件结构具有大尺寸、曲面、高比刚度、高比强度的特点,充分体现了打印设备对高性能复杂构件的制造能力。

△机器人复合材料机械臂切片图

之后,产研新材料研究院使用预浸料铺放方式在3D打印结构外面包覆碳纤维,最终以快速、低成本且免开模具的方式制造出了轻量化程度高、机械强度高的复合材料机械臂,实现了与铝合金媲美的结构强度效果。

△预浸料铺放后机械臂成品件

3D打印工艺除可与预浸料铺放工艺相结合外,还存在更大的想象空间,可与传统的缠绕工艺、自动铺放工艺、模压工艺等多种技术相结合。

总的来说,3D打印在产品零件设计直接制造及融合传统工艺上都实现了突破,为提高复合材料产品制造效率、降低制造成本做出巨大贡献。通过与远铸的合作,产研新材料研究院展示了其在工程创新领域的实力,同时也证明了3D打印技术在复合材料产品设计制造和应用开发中的巨大潜力。

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复