大型零件多机器人协同电弧增材制造层内沉积路径的分配与调度

时间:2024-01-18 09:20 来源:WAAM电弧增材 作者:admin 阅读:次

然而,通过单个增材制造系统,制造米尺度下的零件仍然需要数周甚至更长时间。长期沉积工艺需要高水平的系统稳定性,以确保生产零件无缺陷。为了提高制造效率,多机器人协作WAAM(MRC-)已经被推广,这需要多个机器人AM系统协同工作。

在此基础上,东南大学李永哲副教授及其团队在知名期刊 Virtual and Physical Prototyping(IF=10.6)上发表题目为 “Allocation and scheduling of deposition paths in a layer for multi-robot coordinated wire and arc additive manufacturing of large-scale parts”的研究论文。基本步骤是在执行实际沉积工艺之前,为每层分配和调度机器人沉积路径。为机器人分配沉积路径并且在考虑最短总工作时间、工作量和安全的情况下调度沉积过程。其难点来自算法的高时间复杂度。在这些难点的驱动下,此研究提到的方法旨在开发一种算法解决方案,以促进MRC-WAAM过程规划。

研究目的

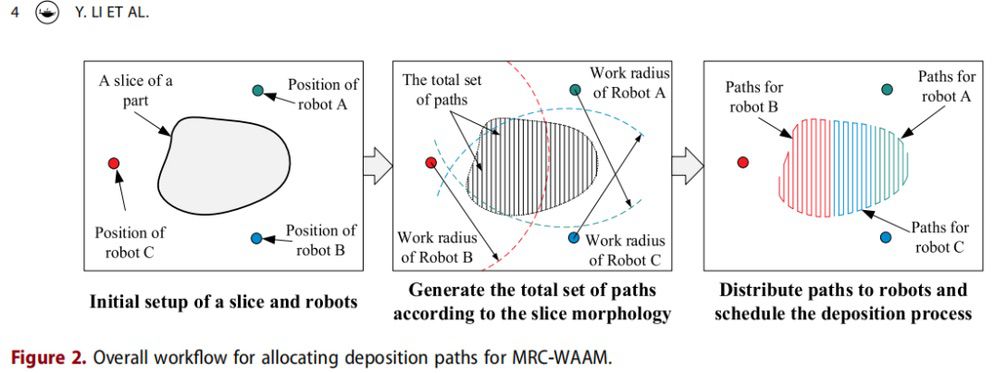

本研究旨在解决多机器人协同电弧增材制造(MRC-WAAM)系统中的关键问题:如何有效地分配和调度每层的沉积路径。这一挑战源于优化机器人工作时间、任务量和沉积顺序时面临的高时间复杂性。研究团队创新开发了一种的“top k%”方法,通过迭代方式将k%长度的路径从任务库分配给当前工作任务量最少的机器人,直到所有路径被分配完毕。这一方法能够使各机器人的任务量均等,同时提高分配结果中路径的相邻性,从而提高MRC-WAAM的成形质量。

研究方法

本研究提出的“top k%”方法在数学上通过一个执行成本矩阵来定义。该方法通过计算工作时间和路径距离来分配任务,并以最小化所有机器人的总工作时间为目标。研究中还考虑了路径的邻接性和机器人间的安全距离,以确保沉积过程中不会发生机器人之间的碰撞。

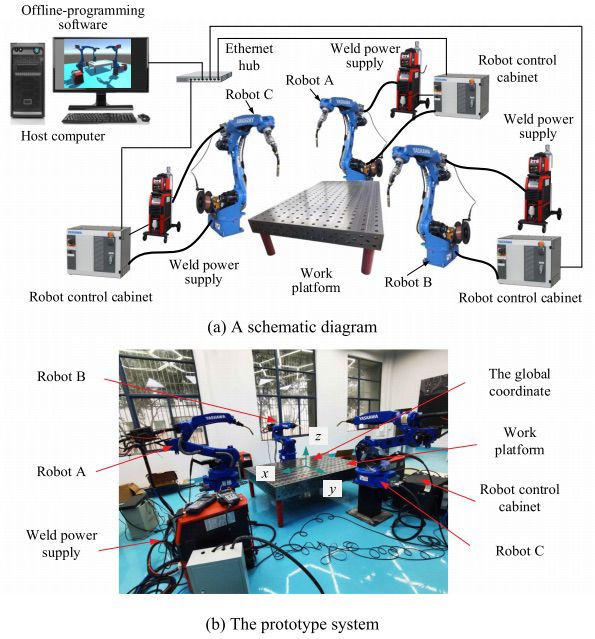

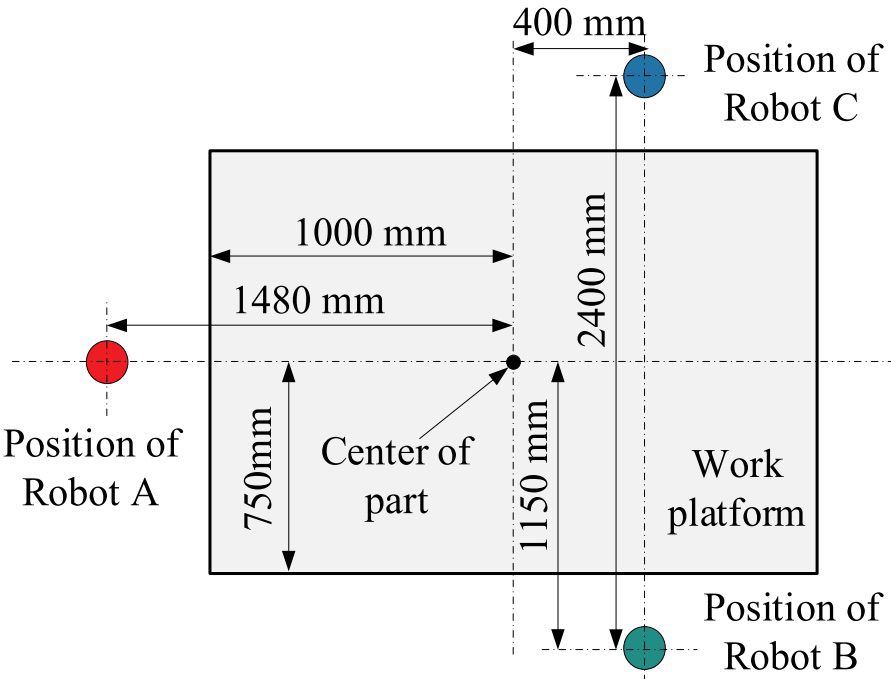

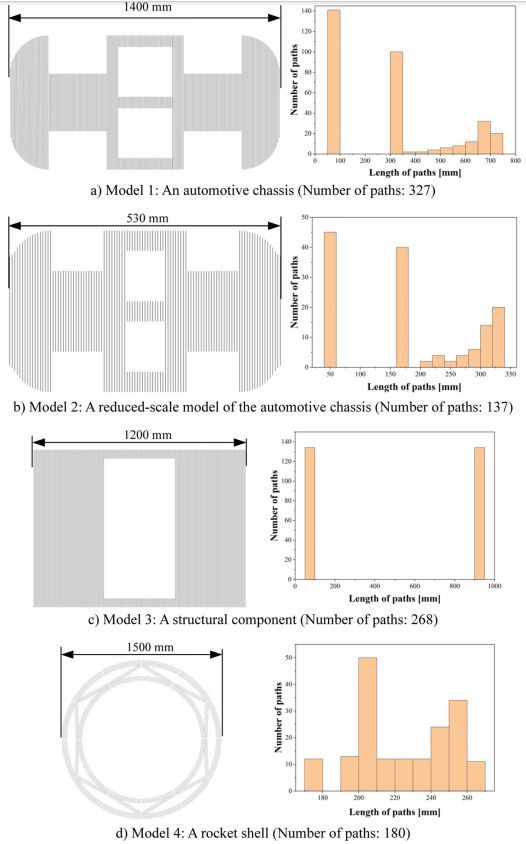

为了验证算法的有效性,研究团队构建了一个包含三个YASKAWA AR1730工业6轴机器人和MEGMEET Artsen Plus 500Q焊接电源的测试平台。使用了特定的材料和参数,通过MATLAB R2021b实现了分配和调度算法。实验分为两个阶段:一是在四个不同长度和路径数量的大型零件模型上验证算法的可行性,二是选取一个模型进行实际的沉积验证。结果表明,该方法在减少转折点次数和起弧点方面优于现有解决方案,验证了其在实际应用中的有效性。

论文图片

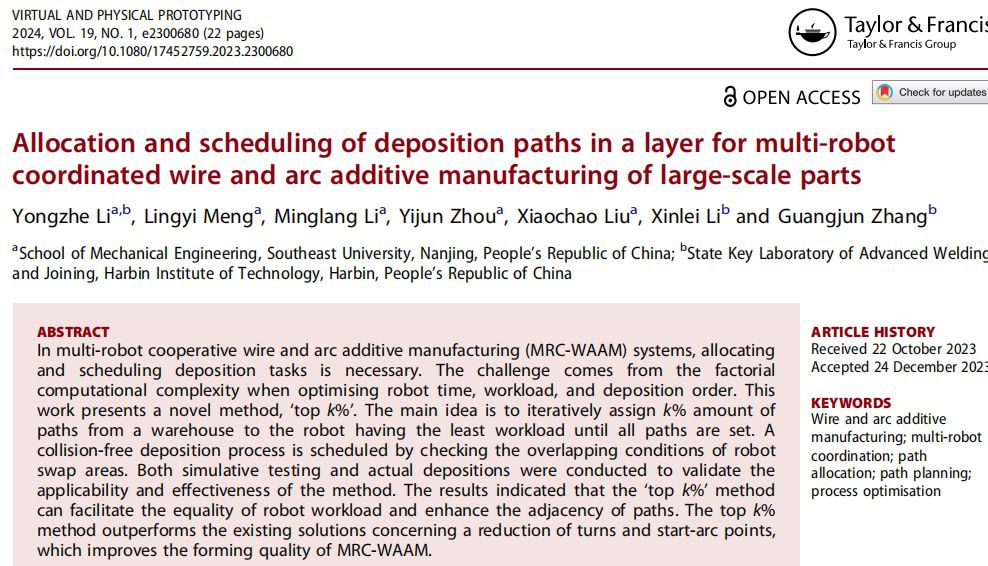

图1.直接将切片分割成子区域来进行MRC-AM的路径规划示意

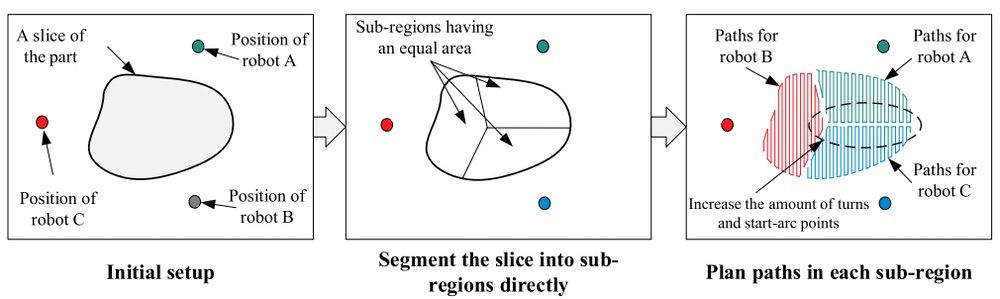

图2.为MRC-WAAM分配沉积路径的总体工作流程

图3.使用“top k%”方法进行多机器人沉积路径分配算法流程

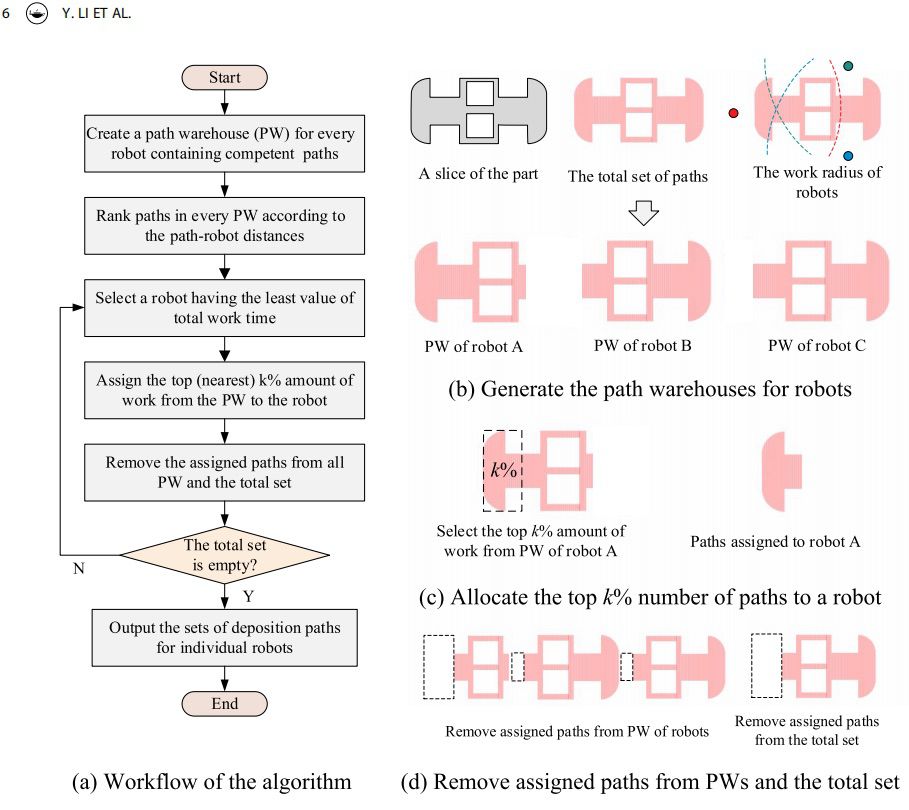

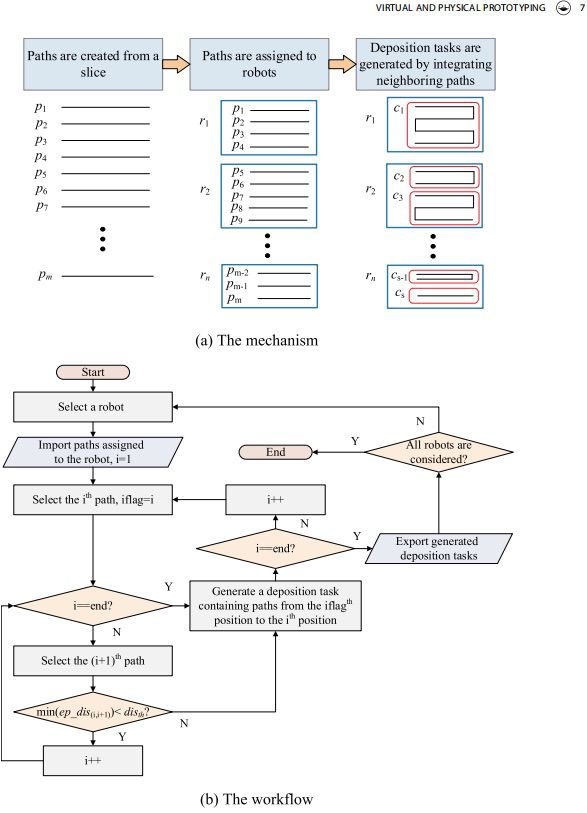

图4. 沉积任务生成算法流程

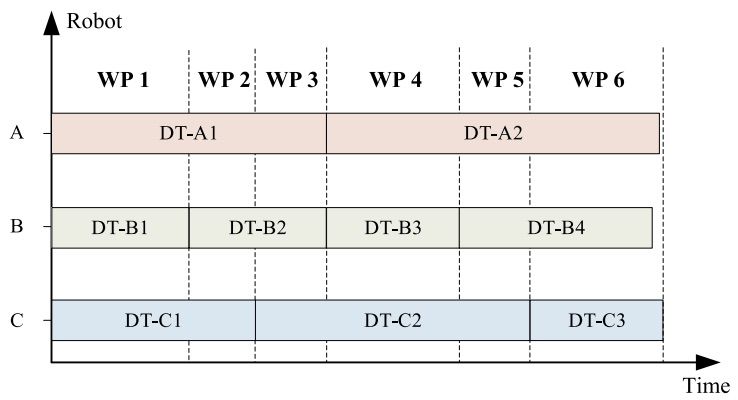

图5.定义沉积计划的工作阶段(WPs)

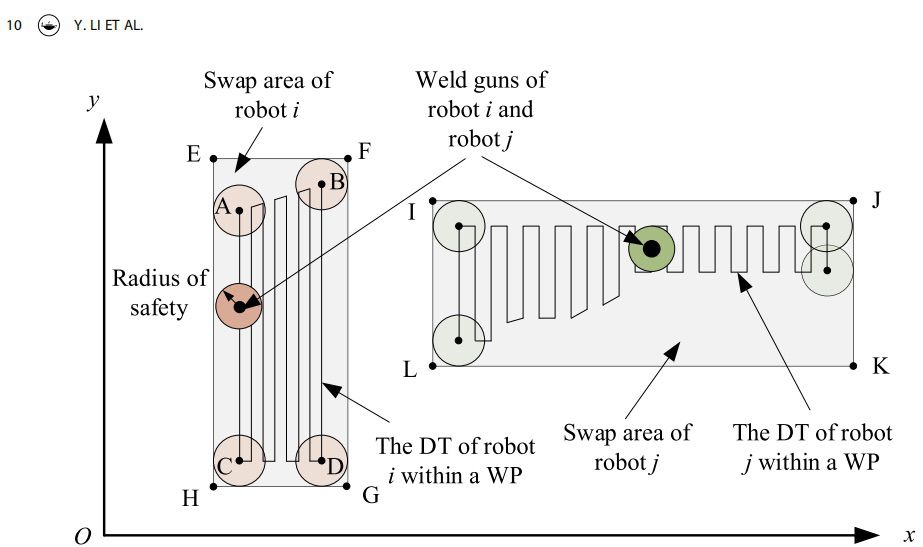

图6.检查WP内机器人扫过区域是否发生干涉

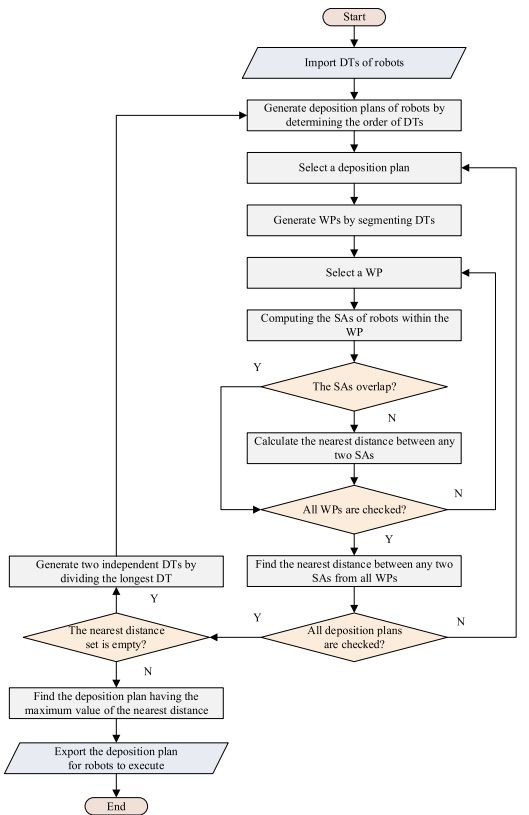

图7. MRC-WAAM系统调度生成沉积任务顺序的算法流程

图8. 实验验证平台

图9.机器人与零件中心之间的空间位置关系

图10.用于验证的增材制造切片模型

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复