粉末基增材制造金属和合金过程的多尺度缺陷的形成原因及修正方法(2)

时间:2024-01-16 09:30 来源:航空燃机资讯 作者:admin 阅读:次

3微观内部结构缺陷

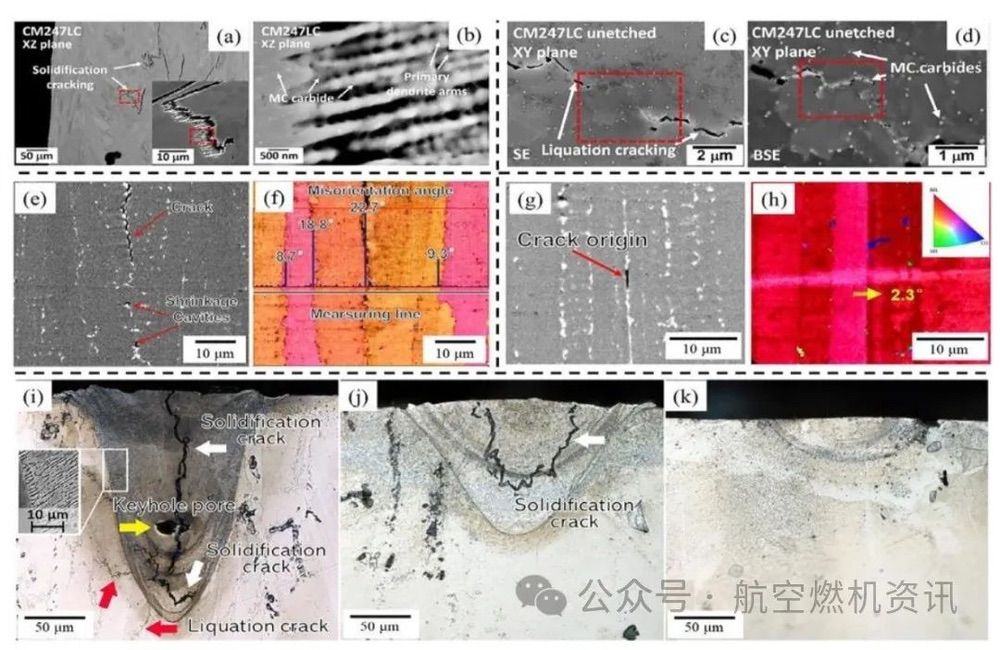

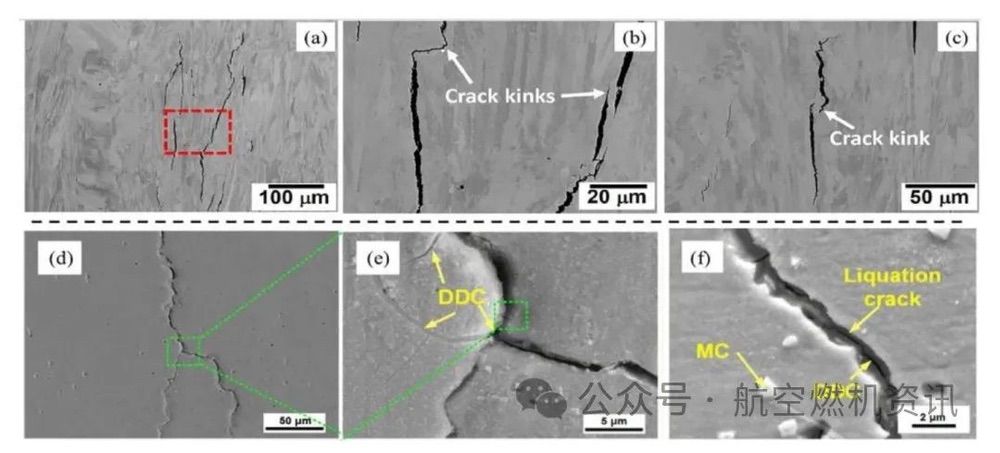

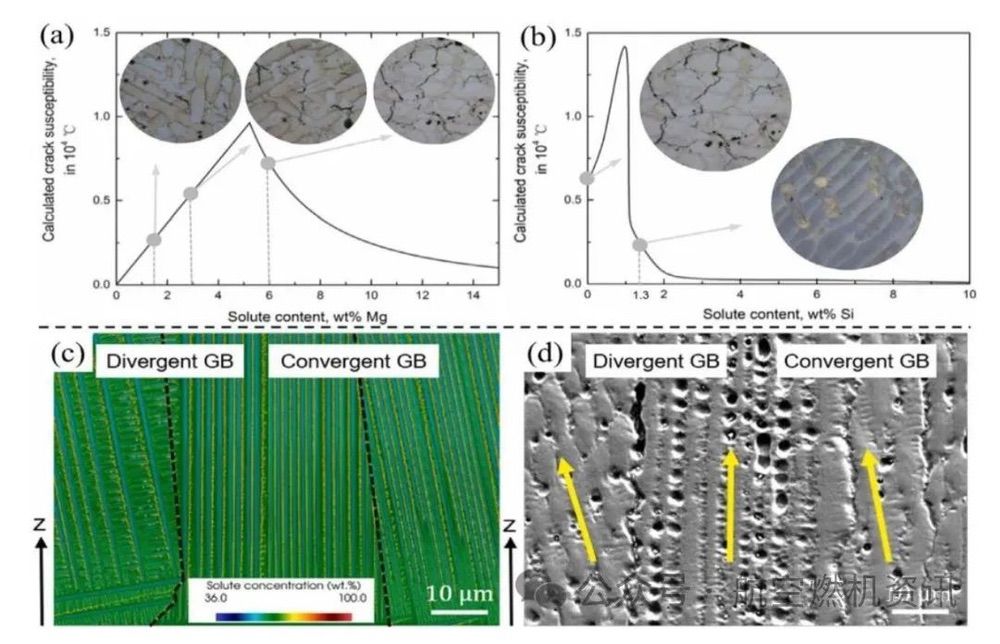

3.1 内部裂纹

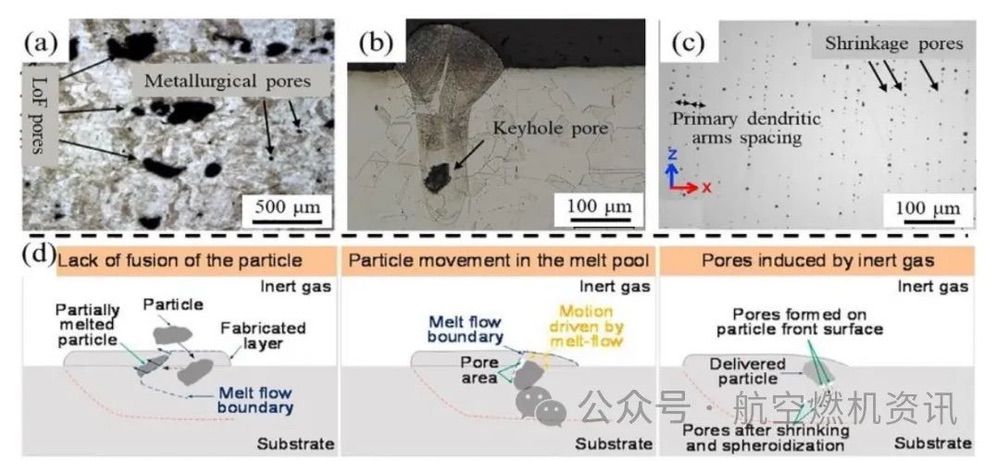

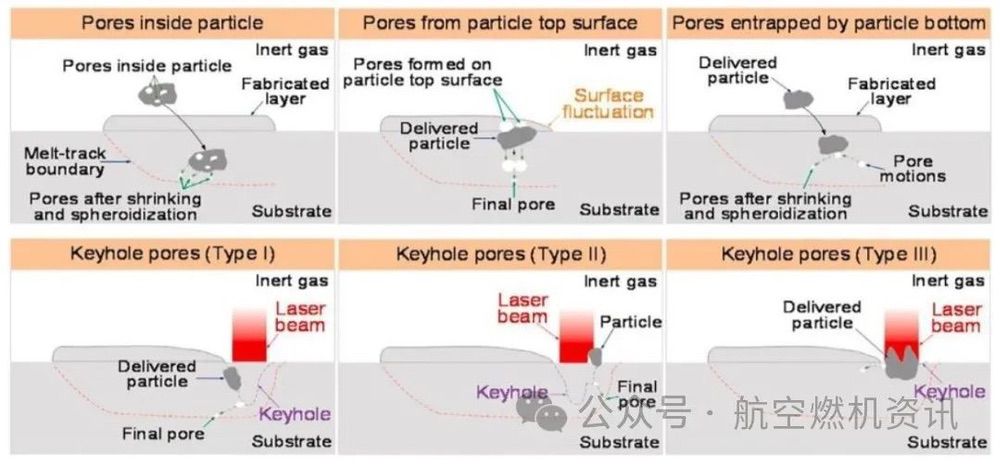

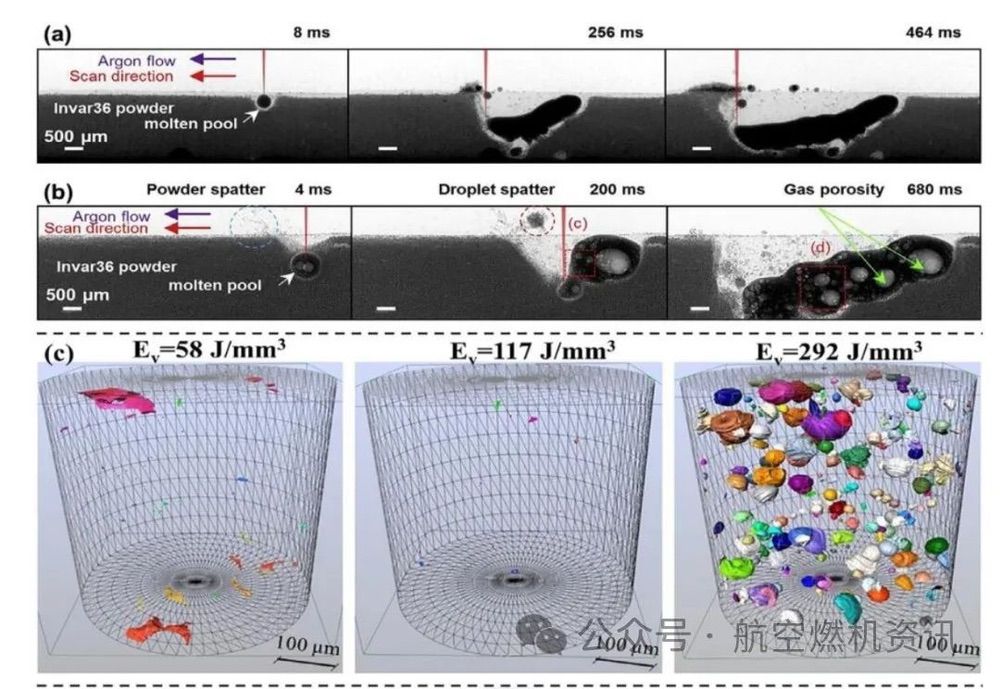

3.2 内部毛孔

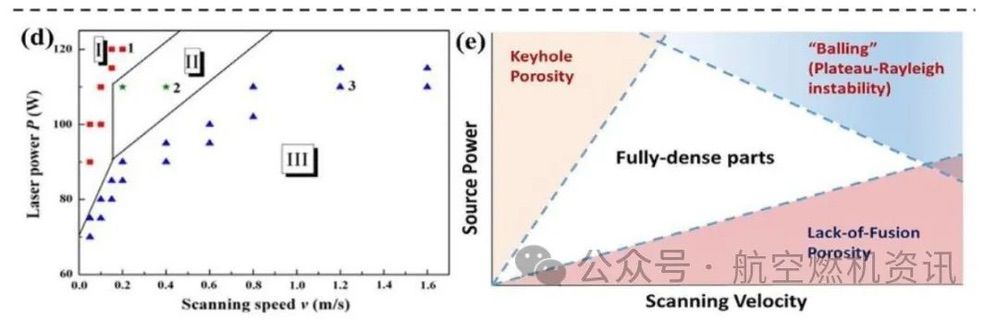

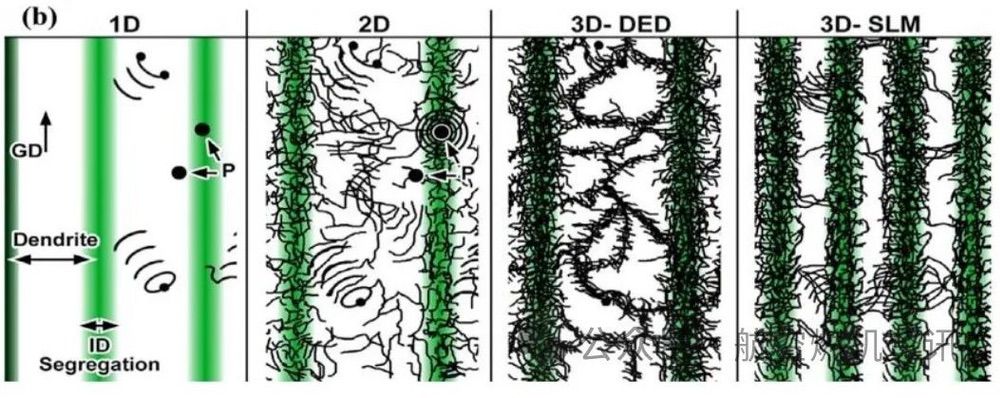

2.3 有纹理的柱状颗粒

AMed 零件的表面缺陷和表面粗糙度(如 Ra)可以通过接触或非接触方法进行评估。标准触头轮廓法是获取 AMed 零件表面轮廓的接触方法之一,应适当选择触头半径和锥角,以保证表面数据的可靠性,避免损坏探头和表面。此外,在使用接触式方法时,还应考虑检测表面的可及性。另一方面,非接触方法可以避免表面损伤,包括共聚焦显微镜和原子力显微镜等面形貌测量方法,以及光学显 微镜(OM)和扫描电子显微镜(SEM)等二维成像方法。

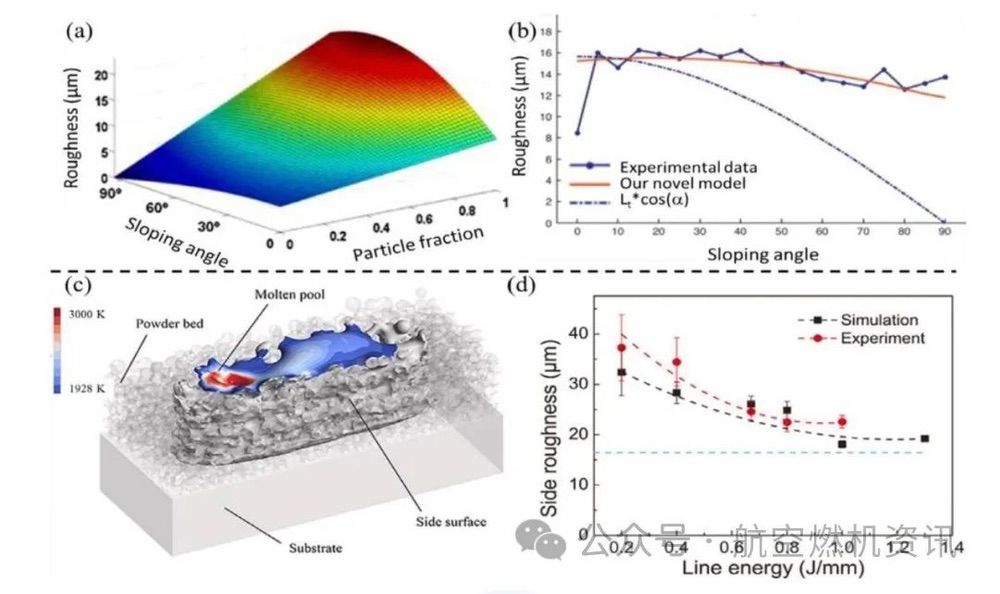

迄今为止,关于金属 AM 过程表面质量建模的研究工作有限。Strano等人提出了一个考虑部分粘合颗粒对表面粗糙度影响的分析模型。预测结果表明,高倾斜表面的粗糙度显著在折痕随颗粒分数的变化(图 (a))。通过实验测量不同倾斜角度表面的粗糙度来验证新模型(图(b))。Boschetto 等人建立的理论粗糙度模型考虑了楼梯效应、球化和卫星对粗糙度的影响,并以 AlSi10Mg SLM 为例进行了验证。除了解析建模外,Yan 等利用有限体积法(FVM)建立了 PBF 过程的高 保真粉末尺度模型,旨在揭示成球效应和单轨不均匀性形成的机理。仿真结果表明,成球效应的发生高度依赖于输入能量和层厚。在最近的项工作中,Wu 等人基于 FVM 模拟了多层 PBF 过程,以预测薄壁的侧壁粗糙度图 (c)。实验和数值结果都表明,随着线能量密度的增加,侧面粗糙度逐渐降低图 (d)。显然,解析模型更方便定量预测表面粗糙度,而数值过程建模成本高,更倾向于理解成球效应等缺陷形成机制。

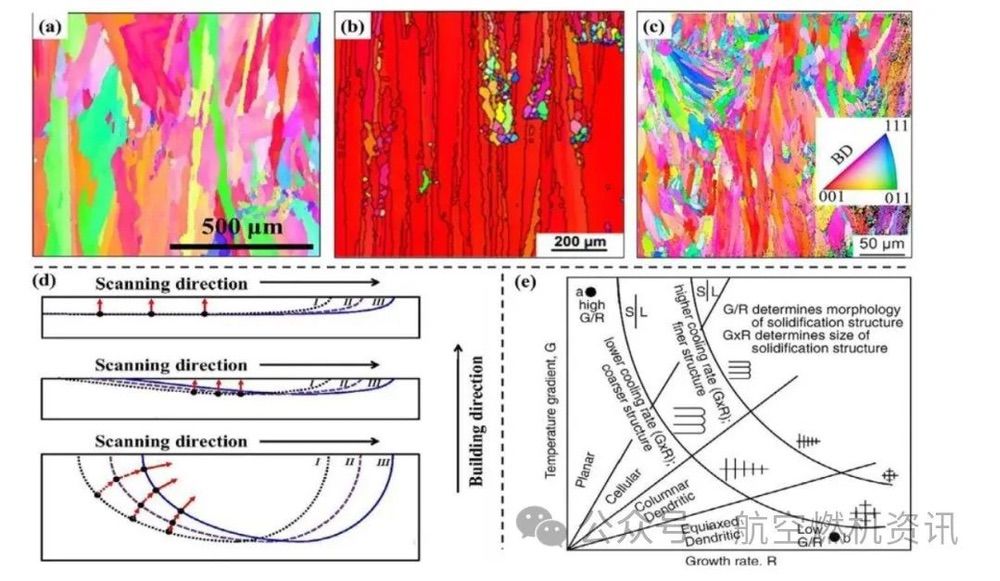

(1) 对打印过程参数进行调整(包括:激光功率、扫描速度、扫描策略等);

(3) 混合处理,在PBF过程中引入原位轧制或超声振动处理,以外来能量输入干涉熔融金属液体的凝固过程,促进等轴晶的形核与长大;

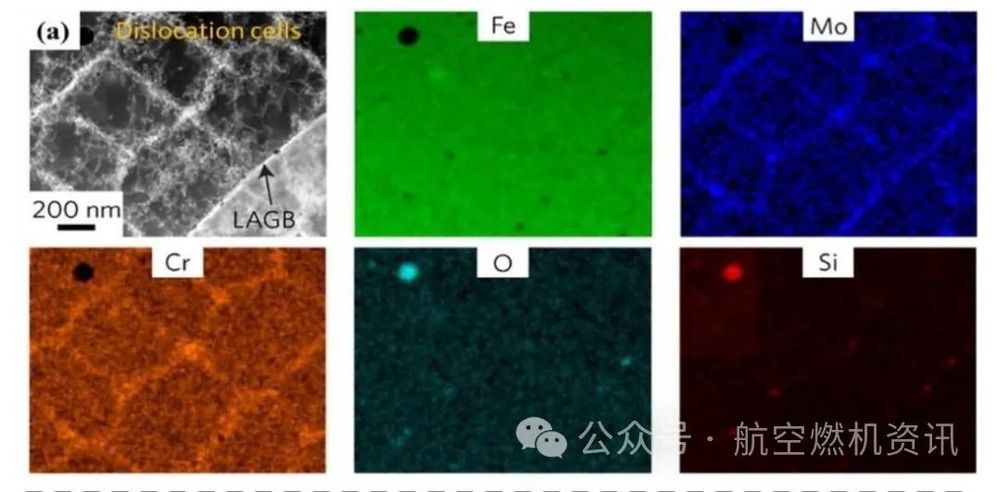

(4) 热处理,通过对成形部件进行原位热处理或者后期传统热处理,改变晶粒形态。显微组织偏析与位错胞行为的控制主要通过控制打印过程参数来实现。此外,通过在PBF过程中施加原位扰动(如电磁搅拌)也可实现对微观组织与成分偏析的控制。

来源:相关综述以题为 “Multi-scale defects in powder-based additively manufactured metals and alloys” 发表在材料领域顶刊 Journal of Materials Science & Technology上。

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复