晶粒形状和织构对增材制造铝合金晶粒尺度力学行为的影响

时间:2023-12-18 09:11 来源: 高应变率力学 作者:admin 阅读:次

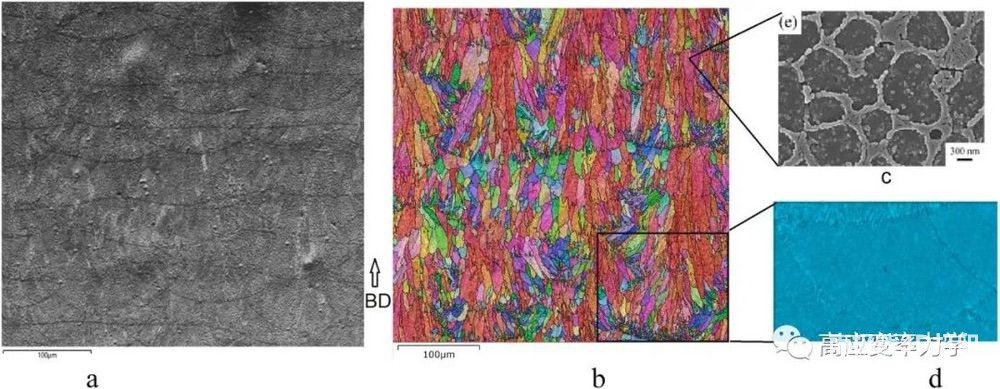

在选择性激光熔化(SLM)技术中,高功率激光束沿着预定的激光路径在基底上局部熔化金属粉末。熔化的金属迅速凝固,其表面重新涂上一层新的粉末。重复这些步骤,逐层制造出零件。SLM微观结构则呈现出精细的蜂窝状树枝状结构,其中几百纳米的α-Al树枝状晶胞完全被薄共晶层包裹(图1c)。由于高含量的硅粒子,共晶层几乎不能发生塑性变形,成为位错运动的屏障。为了改善SLM合金的力学性能,需要对其进行热处理,以破坏共晶层,使硅颗粒的分布更加均匀。

图1 不同空间尺度下SLM AlSi10Mg合金的分层微观结构:a)FSE图像,b)EBSD图,c)蜂窝状树枝状亚结构,d)熔池中硅分布的EDS图

在SLM Al-Si合金的晶粒尺度上可以观察到更为复杂的结构,在每个熔池中形成两种截然不同的晶粒形态。熔池中心区域由拉长的柱状晶粒组成,而熔池边界则是细小的等轴晶粒(图1b)。近边界区域的细晶粒主要以随机取向为特征,而柱状晶粒的晶体学取向则受到一系列工艺参数的强烈影响。沿熔池边界显示了高浓度的硅,这应该是这些材料复杂变形行为的另一个原因(图1d)。

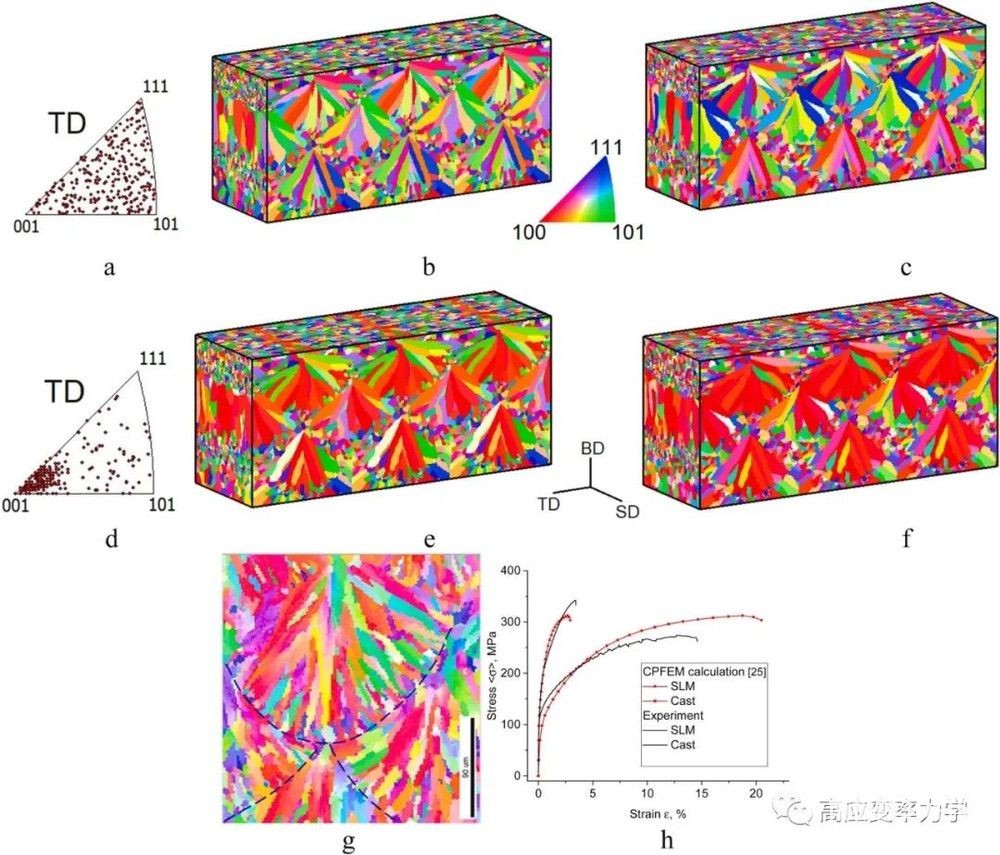

增材制造中有扫描方向(SD)、横向(TD)和构建方向(BD)(图2)。图2g所示为一个多晶模型,用于拟合SLM AlSi10Mg合金的晶粒几何形状。激光束扫描粉末层的选定区域时,会产生重熔和凝固材料的细长平行轨道。通常情况下,SLM生产的铝合金会在轨道边界形成直径为5-10μm的等轴晶粒,而在轨道的中心部分则会出现径向柱状晶粒,晶粒形状纵横比约为0.1。

图2 具有随机(a-c)和织构柱状晶粒(d-f)的计算模型:柱状晶粒(a,d)的反极图(IPF)和TD(b,e)和SD(c,f)的晶粒结构,以及实验IP 图(g)和AlSi10Mg合金的实验和计算应力应变曲线(h)

为了再现实验晶粒的几何形状,采用了SSP构建SLM铝合金的典型晶粒模型。首先,在180×250×180的网格上以1μm的网格步长生成了包含9749个晶粒的周期结构。按照图2g所示的扫描模式建立了三层晶粒,每层对应一个熔池的高度。晶粒种子沿着激光轨迹的假想边界散布。所有晶粒的生长都遵循相同的生长规律,即第n个晶核的形式为:

其中xi和xi(n)分别表示任意晶胞和第n个晶核的坐标,所有晶核的R在SSP生成的每一步中以Δr递增。为了继续下一层晶粒的生长,前一层晶粒的部分区域会被清除,以消除它们与当前熔池区域的重叠,模仿材料的重熔。虽然每个熔池中的所有晶粒都以相同的方式生长,但与位于上边界附近的晶粒不同,散射区域内的晶粒生长空间有限。在SSP生成过程中,占据边界区域的晶粒逐渐填满熔池区域,形成类似于实验中观察到的细长柱状晶粒(图2g)。

为了研究织构效应,对熔池内具有相同晶粒形态但不同晶体学取向的柱状晶粒模型进行了两组计算,如图2b-c、e-f中反极图(IPF)颜色所示。根据实验数据,两种模型中的柱状晶粒分别具有随机取向(图2a-c)和织构(图2d-f)的特征。在这两种情况下,细小的等轴晶粒具有相同的取向。

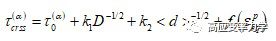

晶粒的本构行为是基于晶体塑性模型来描述的,该模型以小应变为基础。晶体塑性模拟中的一个挑战性问题是描述剪切阻力并适当考虑强化机制。本文中采用唯象模型来描述临界分切应力(CRSS),以减少计算和实验成本。铸造和SLM AlSi10Mg合金的共同特点是其屈服强度取决于枝晶亚基结构。枝晶晶胞直径越小,屈服强度越高。因此,与铸造合金相比,具有0.4-1μm树枝状晶胞的SLM铝合金的屈服强度要高得多。在此基础上,计算了SLM铝多晶体的剪切阻力:

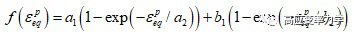

其中,是单晶体的CRSS值。第二项是晶界强化的Hall-Petch关系,每个晶粒的晶粒尺寸D都是单独计算的。第三项是由于合金中存在共晶网络而导致的τcrss值增加,是枝晶单元的平均尺寸。对于本文中的SLM材料,拟合常数k2不为零。第四项描述了应变硬化与等效塑性应变的函数关系:

其中a1、a2、b1和b2是根据实验应力-应变曲线选择的。铸造模型和SLM模型的均质化应力应变曲线与相应实验数据的对比见图2h。<σ>是多晶模型所有积分点的平均von Mises应力,ε是工程应变。在本研究中,选择和的参数是为了不考虑SLM铝合金中出现的蜂窝状树枝状亚结构的影响。有研究表明,退火会使枝晶结构消失,而SLM加工中固有的晶粒结构和织构只表现出微小的变化。

在本研究中,SLM晶粒结构受到沿TD方向的拉伸加载。两种模型的平均响应略有不同,但在晶粒尺度上形成的应力模式却明显不同。在这两种计算中,应力场在加载的弹性阶段就已经很不均匀(图3a,b)。在熔池边界附近和熔池内部形成了两种不同的应力模式,分别与等轴晶粒和柱状晶粒的存在有关。在立方体织构柱状晶粒区域,应力明显低于平均应力值,甚至远低于随机取向的柱状晶粒中形成的应力(图3a)。

局部应力集中产生于晶粒边界:晶粒取向差越大,近边界区域产生的应力就越大。如图2e、f所示,当IPF投影到TD上时,底层熔池左侧的柱状晶粒呈白色;当IPF投影到SD上时,该晶粒呈粉红色。这导致该晶粒的边界出现明显的应力集中(图3d)。然而,在随机取向晶粒的边界附近还观察到许多应力集中区域(图3a、c、e)。具有紧密取向的织构晶粒显示出更均匀的应力分布(图3b)。

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复