增材制造挑战(无泄漏、耐腐蚀、疲劳特性…):航空航天应用中热交换器的3D打印

L-PBF选区激光熔融金属3D打印是一个复杂的过程,特别是,制造高质量、无缺陷的薄壁或通常厚度小于 200-300 μm 的薄特征非常充满挑战。此外,冲压等传统制造方法已证明能够制造典型厚度范围为46至200 μm的板翅结构。

然而,当前增材制造尚未达到大规模生产开发高性能换热器所需的这些关键属性所需的技术成熟度和生产质量。热应力会导致薄部件出现裂纹和完全破损。此外,在以复杂几何形状为特征的薄截面管道的情况下,管道的可行性可能会因附着于内壁的粉末的夹杂物而受到损害。这转化为内表面粗糙度的增加和热交换性能的降低。此外,在设计通过增材工艺制造的组件时,还必须考虑增材工艺自身的局限性。

结合《Additive manufacturing of heat exchangers in aerospace applications: a review》这篇论文,3D科学谷将分享航空航天应用中热交换器3D打印的当前技术挑战。

© 3D科学谷白皮书

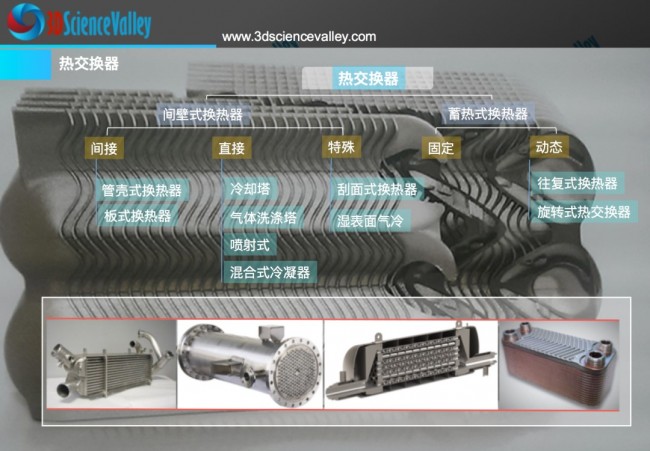

根据3D科学谷,换热器与散热器对设备可以长效稳定运行起到了关键的作用,3D打印用于换热器和散热器的制造满足了产品趋向紧凑型、高效性、模块化、多材料的发展趋势。特别是用于异形、结构一体化、薄壁、薄型翅片、微通道、十分复杂的形状、点阵结构等加工,3D打印具有传统制造技术不具备的优势。

当前L-PBF选区激光熔融金属3D打印尚不适合保证薄壁生产的可重复性。特别是,精度误差随着制造部件的厚度尺寸的减小而增大,已发现水平面和垂直面的截面之间存在显着的尺寸变化。此外,已经观察到,随着3D打印壁厚的增加,壁的变形减少。

图. L-PBF工艺参数对薄壁生成的影响;a) 工作中研究的几何形状的示意图;b) AM增材制造工艺不同扫描策略的示意图;c) 通过μSCT计算增材制造薄壁不同材料的孔隙率。

图. L-PBF工艺参数对薄壁生成的影响;a) 工作中研究的几何形状的示意图;b) AM增材制造工艺不同扫描策略的示意图;c) 通过μSCT计算增材制造薄壁不同材料的孔隙率。

在一个研究案例中,根据所选参数,观察到主要在采用单一激光扫描方法时出现明显的熔合缺乏。研究的三种材料(即 Ti6Al4V、Inconel 718 和 AlSi10Mg)的壁厚均一致,约为 100 μm。此外,AlSi10Mg 和 Ti6Al4V 成功生产了 60° 的最大倾斜角,而 Inconel 718 只能实现 45° 的倾斜角。研究评估了每种扫描策略与热和收缩问题、倾斜角度和壁尺寸控制因素之间的相关性。使用CT扫描技术分析孔隙率,并开发与激光功率和扫描速度相关的薄壁制造工艺图。最后,对表面质量进行了分析,发现倾角与材料之间存在直接关系。

研究显示了寻找最佳工艺参数以同时提高特征的尺寸精度和总体质量的挑战。因此,一般来说,通过L-PBF选区激光熔融金属3D打印工艺构建薄特征特别困难,并且仍然是科学界的一个挑战。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复