用于电池领域陶瓷材料的增材制造:现状和机遇

时间:2023-10-25 11:33 来源:材料人视角 作者:admin 阅读:次

本文强调了增材制造技术未来在先进电极架构设计和制造中的关键作用。 总结了当前3D打印技术在结构ESD(例如锂离子电池(LIB)、锌锰氧化物(Zn-MnO2)、锂硫电池(LiS)和超级电容器)制造中的进展。这里仅介绍了电池领域应用最先进的3D打印技术,讨论了通过增材制造工艺生产的整个能量存储设备的突出例子。

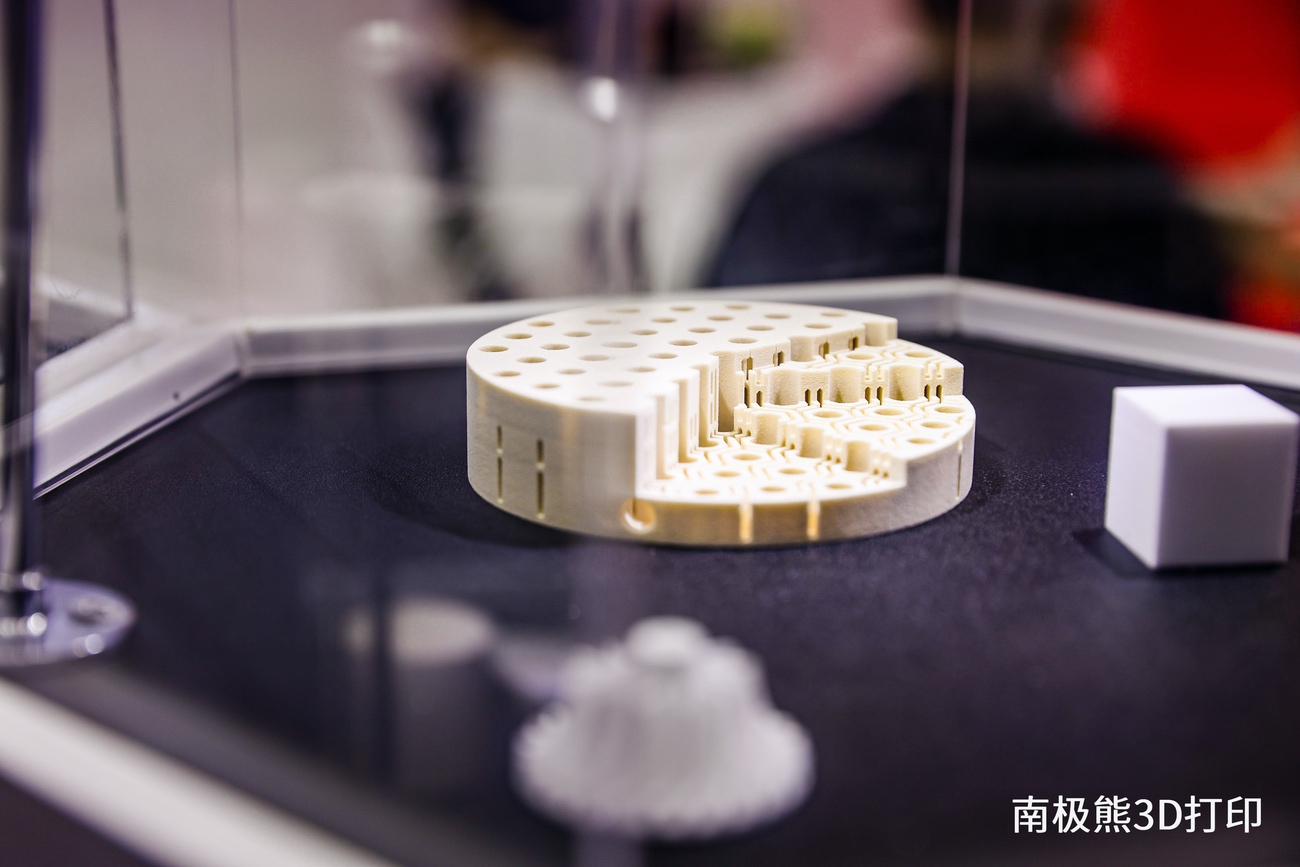

△佳能陶瓷3D打印样件

电池的传统制造、增材制造的机会和前景

用于便携式和固定应用的高效电化学储能是当今最大的技术挑战之一。电池或超级电容器等器件在现代社会中发挥着重要作用,储能器件(ESD)开发的主要目标是达到高能量密度和高功率密度的要求,同时在实际使用中保持较长的循环寿命,并在并行满足安全要求。尽管现有的传统技术制备的ESD满足了众多应用的需求,但它们在柔性器件和结构器件等各种特殊场景中的使用仍然无法实现。

新兴的增材制造技术给电化学储能装置及其组件的制造工艺带来了巨大的革命。增材制造还可以通过先进的电极架构设计来提高储能设备的性能。目前研究发现3D打印技术比用于制造公共电极/ESD的传统方法具有一些优势。使用同一台设备实现了整个器件(电极/电解质/集流体/包装)的快速、可重复生产,从而显著简化了工艺、降低了成本并提高了最终产品的质量。此外,3D打印可以通过调整打印油墨的特性(例如粘度、成分)和打印参数(例如速度、流量和工具路径)来控制形状和结构。它还可以精确控制电极负载和微观结构。这种精确的控制可以显着减少所使用的原材料和产生的废物。此外,可以通过可扩展的方式轻松制造更复杂的电池结构设计。

锂离子电池因其高比容量、高能量密度、低廉的价格和环境友好性而在我们的日常生活中变得无处不在。LIB的基本工作原理如下:在充电过程中,锂阳离子从富锂正极材料中脱出,扩散到电解质中,并插入到贫锂负极中,而电子则沿相同方向转移通过外部电路。放电时,会发生相反的过程,并释放电能。通常,LIB由阴极/阳极、隔膜、电解质和包装材料组成。锂离子电池的整体电化学性能受到每个组件的影响。

传统的LIB主要采用2D打印技术制造。通过将由活性材料、导电添加剂和粘合剂组成的浆料刮涂到集流体上来制备电极。钴酸锂(LCO)、镍锰酸锂(NMC)、镍钴铝锂( NCA)和磷酸铁锂(LFP)是正极活性材料最突出的例子,而石墨、石墨-硅复合材料和钛酸锂(LTO)代表最常见的负极材料。为了提高电极的容量并达到最佳能量密度,需要高厚度的二维平面几何电极。然而,较厚的电极意味着较长的锂离子传输路径,从而导致锂离子电池的倍率性能和耐久性受损。增材制造可用于开发具有高表面积、更高电导率和离子可转移性的电极结构,同时具有实现下一代锂电池目标所需的良好结构稳定性。离子的快速转移得益于电极材料的低弯曲度,因此弯曲度低得多的电极的对齐3D打印结构会导致更短的离子/电子转移路径,并实现更快的电荷转移。

锂离子电池电极有多种3D架构设计来实现高能量密度和高功率密度电池。在这些3D打印方法中,直接墨水书写(DIW)由于简单的打印机制和低成本的制造工艺而成为打印锂离子电池最常用的技术之一。此外,DIW 3D打印方法提供了广泛的材料选择,包括陶瓷、金属合金和聚合物,这使其能够直接打印高质量负载的活性材料。孙等人通过DIW方法生产了一种具有叉指结构的LFP阴极和LTO阳极微电极阵列的锂离子电池(图1)A和B),其在2.7 mWcm-2的功率密度下表现出9.7 J cm−2的高面能量密度(图1C)。

图1. (A) 3D 叉指微电池架构示意图,(B)通过 30 μm 喷嘴沉积LiFePO 4

(LFP) 墨水(60 wt% 固体)以产生多层结构的光学图像。(C) 打印、未封装的 3D 叉指微电池架构 (3D-IMA)

的能量和功率密度与文献报道值的比较。

立体光刻(SLA)3D打印方法也用于锂离子电池制造。科恩等人通过SLA设计了各种形状和尺寸的3D打印微电池,由三层结构组成,包括LFP阴极、LiAlO2

-PEO膜和通过电泳沉积生产的基于LTO的阳极。当3D LFP电极从0.1 C循环到10 C时,面积容量达到400-500 Ah cm

-2在穿孔的石墨烯填充聚合物基板上获得,这些全电池的面能量密度是商业平面薄膜电池的三倍。通过这些3D电极架构设计,可以实现具有接近理想倍率性能的高能量密度锂离子电池。固体电解质电池在安全性和稳定性方面具有非凡的优势,使其成为最有前途的高能量密度下一代电池。固态电解质通常是不可燃材料,而不是传统锂离子电池电解质中使用的有机碳酸酯溶剂和反应性锂盐。固体电解质的强机械性能和高电化学稳定性使得能够形成以锂金属作为阳极的电池,因为电解质抑制锂枝晶的生长以及循环过程中高电压下的化学沉积。然而,与传统液体电解质相比,固态电解质会导致较高的界面电阻。电解质与电极之间的界面接触不良,离子电导率有限厚固体电解质的存在是高电阻的主要原因。对于固态电解质的传统制造方法,扁平颗粒是最常见的结构,平面界面最大限度地减少了界面接触面积并增加了电池电阻。然而,3D打印提供了一种通过构建复杂架构来降低电池电阻的解决方案。3D打印已开发出多种墨水配方,进一步烧结后可形成具有各种图案的独特固体电解质结构。例如,麦克欧文等人通过3D打印陶瓷石榴石型Li7La3Zr2O12 3D打印固体电解质微结构(LLZ)作为模型固体电解质材料。堆叠阵列图案为电解质提供了比传统平面结构更高的表面积,可与锂金属电极结合。结果,全电池的界面电阻降低。界面接触面积的改善导致全电池电阻显着降低,从而提高了固体电解质电池的能量和功率密度。

市场上的Zn-MnO 2电池为不可充电版本,但也存在可充电版本。Zn-MnO 2被称为碱性电池,因其非锂基、安全且环保而广泛应用于可印刷电池。使用基于聚丙烯酸(PAA)的聚合物凝胶电解质(PGE)实现了印刷Zn-MnO 2电池,在0.5 mA放电时放电容量为5.6 mAhcm -2 。印刷电池的放电容量已在弯曲条件下进行了表征,两个电池串联并弯曲至 0.3 cm 半径,成功为绿色发光二极管供电。另一项研究展示了一种高能量密度的 Zn-MnO 2电池,其电极是使用基于溶液的嵌入工艺制备的。据称,该电池可用于为集成有应变传感器和微控制器的发光二极管显示器供电。

硫电极与金属锂阳极结合时理论容量为1675 mAhg-1,理论能量为2600Whkg-1,使Li-S电池成为下一代电池的极有前途的候选者。然而,硫和硫化锂的电绝缘性质、由于多硫化物溶解度高和氧化还原反应过程中体积变化大(80%)而导致循环性能较差阻碍了LiS的使用,因此设计高效的锂硫系统仍然是一个挑战。与锂离子电池一样,面积容量决定了电极的总容量,从而决定了整个电池的能量密度。因此,高能量密度的锂硫电池需要具有高活性材料负载的更厚的硫电极。通过在3D打印过程中堆叠多层活性材料,可以通过3D打印来实现具有良好导电性的更厚的硫电极。例如,有的研究人员证明可以通过堆叠六层来印刷厚度为600μm的S电极,从而获得812.8mAhg−1的高可逆容量。此外,S电极的电子和离子电导率可以通过结构设计来优化。有的团队开发了一种3D打印的网格结构硫/碳(S/C)阴极,以商业炭黑作为硫的主体材料,其中含有丰富的微孔。这种分级多孔结构由3D打印产生的宏观孔隙(数百微米)和聚合物粘合剂聚偏二氟乙烯-六氟丙烯相转化产生的纳米孔隙构成,增加了电极Li +传输通道的表面积。在5.5 mg cm-2的高活性硫负载下,首次放电比容量高达912 mAhg-1在 2 C 的高倍率下,200 个循环内的容量保持率为85%。与没有这种微架构设计的S电极相比,这种性能显着增强,其在0.5 C倍率下显示出186 mAhg -1的低容量和43.4%的低容量保留率。

结论

增材制造技术对电池领域的发展具有极大的吸引力及促进作用,能够极大的提供电池的效能。但电池领域的增材制造技术从研究走到产业,实现性能稳定还是有一段很长的路要走。

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复