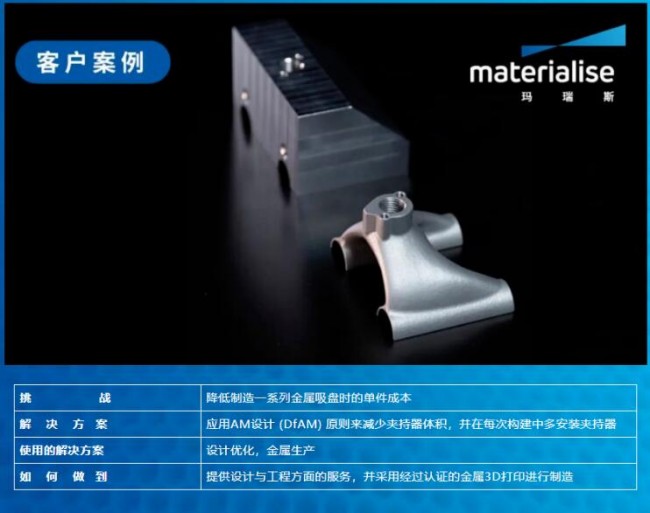

案例: 优化金属3D打印的夹持器设计

生产工具是增材制造 (AM) 典型应用之一。本文分享的这个经过重新设计的夹持器就能很好地体现这一点。该夹持器在批量生产系统中用于提升轻型圆柱形物体。Materialise玛瑞斯与其客户通过密切合作,对夹持器进行重新设计,带来了几项重大的改进。其中之一就是每个夹持器的制造成本得以减半。

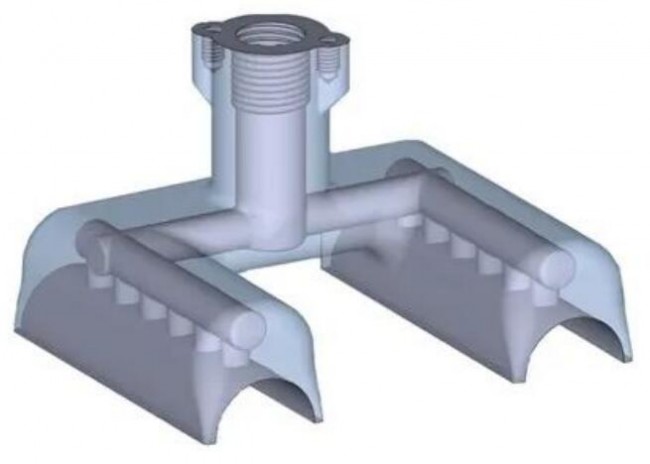

这一夹持器最初是采用传统生产工具制造的。从不同方向钻了几个直孔,便于相互交叉,形成必要的内部通道,开口处用空塞密封。为避免进一步增加组件成本,客户没有进行任何进一步可以减少夹具体积的铣削工作。

Materialise玛瑞斯的客户之前有过塑料零件增材制造的经验,并且清楚增材制造在成本和效率方面的优势,尤其是在生产工具方面。尽管如此,在重新设计之前,他们必须首先思考,该夹持器的制作是否有必要应用3D打印。将他们对夹持器的要求与3D打印带来的可能性进行比较,得出了一个明确的结果:3D打印可以降低夹持器的制造成本,减轻夹持器的重量便于进行更快的移动,形成更短的夹持周期,夹持器也能有更好的真空分布,并减少了错漏情况。增材制造的自由设计可以实现以上所有目标。

客户选择的材料是铝。一方面,金属比塑料更轻量耐磨。另一方面,它可以形成易于清洁的光滑表面,能在生产过程中轻松保持夹具的清洁。此外,铝在经济层面上非常适合用于高价值和小批量的中小型部件。

在自己增材制造开发设计完毕后,他们希望通过Materialise玛瑞斯进行生产。Materialise玛瑞斯的设计与工程团队很快意识到可以进一步改进设计。虽然客户自己的设计已经显著减轻了零件重量,但这样设计的生产成本高于原先的传统生产方法,并且内部通道没有进行空气动力学优化。

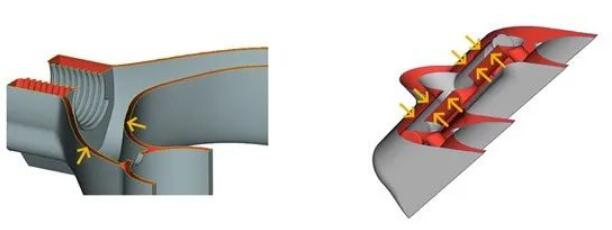

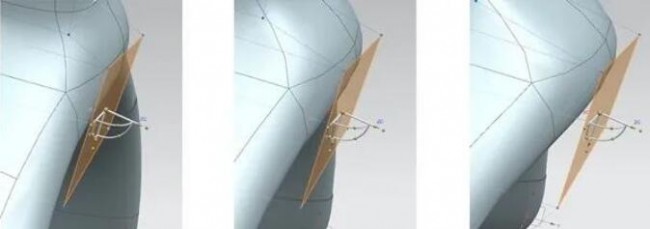

在客户同意后,Materialise玛瑞斯的工程师开始对该设计进行进一步的优化。使用可实现自由形式建模的Siemens NX Realize Shape模块进行重新设计。专家们还通过Magics软件的预览功能优化了3D打印过程中的几何形状,该功能可以在选定的方向上显示组件的所有必要支撑区域,确保组件内部不需要支撑结构。设计团队通过这样的安装布置进一步减少了所需支撑结构的数量,并优化了夹持区域接触面的质量。新一版的设计确保了夹持点上真空部分的均匀分布,能更有效地夹取圆柱体。

图01:Materialise Magics中预览功能显示所需的最小化支撑 (左),部分 (右) 显示无支撑通道。

图01:Materialise Magics中预览功能显示所需的最小化支撑 (左),部分 (右) 显示无支撑通道。

随后,Materialise工程团队流畅化材料厚度过渡区域,从而减少组件的张力线。这一点很重要,因为张力线不仅会对影响组件外观,还会影响最终零件的机械性能。

通过这种方式最大化减少了组件的总体积和重量。与金属切割工艺不同,金属3D打印中未使用的材料大部分可以回收并直接重复使用,直接减少了材料成本。因此,仅部件和支撑结构实际需要的材料才会产生成本。在非关键区域与组件的少量支撑和最小化的接触表面也便于进行打印后的处理。这样一来,Materialise玛瑞斯的客户就能够轻松省时地移除支撑结构。最后就只需要切割组装螺纹。

与原始3D打印模型相比,这版设计在时间和成本控制上大有优势:每次构建中的组件数量从28个增加到46个。组件的新几何形状能在构建平台上进行更有效的排列,从而也降低了单件价格。

原始工具、第一个3D打印模型和最终设计三者之间体积和制造成本的比较显示了设计优化取得的巨大进展:虽然夹持器的初版设计模型体积已经比原始工具体积减少了79%,但经过Materialise优化的夹持器现在只有原始组件体积的6%。Materialise版本的单个零件成本也降低到了150 欧元,夹持器初版设计的生产成本会高出6%。

总而言之,夹持器的例子展示了如何使用增材制造和优化的增材设计来实现更低价、更轻量化且经过功能优化的生产工具。该示例还展示了经过重新设计的工具质量对项目盈利能力的决定性影响。鉴于这些巨大的改进,Materialise玛瑞斯的客户决定在未来以优化的3D打印设计制造他们的夹持器。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复