Nature 子刊:3D打印,无需烧结,高分辨率硅玻璃!

二氧化硅玻璃是一种高性能材料,用于许多应用,如镜片、玻璃器皿和纤维。然而,微型硅玻璃结构的现代增材制造需要在1200°C下烧结3D打印的硅纳米颗粒负载复合材料,这会导致严重的结构收缩并限制基底材料的选择。

近日,来自瑞典皇家理工学院的Frank Niklaus等研究学者探索了无需烧结的具有亚微米分辨率的固体硅玻璃3D打印技术。相关论文以题为“Three-dimensional printing of silica glass with sub-micrometer resolution”发表在Nature Communications上。

https://www.nature.com/articles/s41467-023-38996-3

现代生活中离不开玻璃,其应用范围包括玻璃器皿、窗户、光学透镜和光纤等。硅酸盐玻璃具有优良的材料性能,如热稳定性、化学稳定性、硬度和宽波长范围内的光透明度。然而,由于硅酸盐玻璃的稳定性和脆性,制造具有微米级特征的三维硅酸盐玻璃材料,仍然具有挑战性。尽管这种结构对于许多令人兴奋的应用至关重要,例如纳米光子学、纳米电机械系统和纳米流体力学。为了解决这个问题,科研学者们已经探索了通过立体光刻法、直接墨水写入、数字光处理和多光子聚合制造硅酸盐玻璃的方法。此外,最近还有学者研究了将多种制造技术和硅源结合起来的混合方法。虽然该方法已经展示了由高质量硅酸盐玻璃制成的三维结构,但除了最近的一项研究报告了亚微米分辨率之外,这些方法最多只能解决几个十微米的特征尺寸。

此外,这些方法的应用受到强制高温处理的限制,因为它们都基于使用不同有机混合物加载高达50wt.%的二氧化硅纳米颗粒,来实现所需的流变或光化学特性的溶胶-凝胶方法。因此,3D打印出的材料是含有大量有机物和离散二氧化硅纳米颗粒的复合材料,不具备硅酸盐玻璃的性质。在此情况下,进行3D打印后,需要在约1200°C的温度下对3D打印材料进行烧结以获得功能固体和透明硅酸盐玻璃。这种强制性的烧结过程严重限制了这些方法的应用空间和集成兼容性。这是因为要将3D打印的硅酸盐玻璃结构直接集成到任何基材或预制结构上的任何基材或预制结构都需要承受热处理,强制性的烧结过程限制了应用发展。即使不将3D打印材料与基底材料直接进行集成,仍需要对3D打印的结构和其他基材或结构进行最终组装,这对于微米级结构的组合来说仍是非常具有挑战性的。

氢硅倍半氧烷(HSQ)是一种无机硅类材料,其经验式为HSiO1.5。HSQ已被广泛用作高分辨率负片阻剂,可以通过电子束、离子束和波长小于248纳米的深紫外光进行图案化。这些传统的图案化技术都基于通过电子、离子或光子的线性吸收来交联HSQ,以实现二维图案。科研界通过调整电子束或离子束的能量,已演示了使用线性吸收方法在HSQ中制造悬浮结构的几种方法。然而,这些方法不适用于制造自由形状的3D结构。最近,有学者通过使用亚皮秒激光器进行非线性光子吸收来交联HSQ,但所展示的结构仍然局限于悬浮的2D带,而且没有证明在交联材料中出现了石英玻璃化学键的外观。

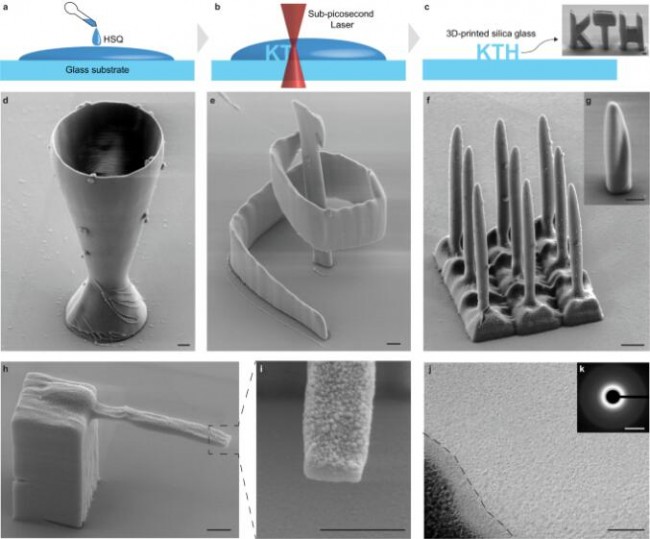

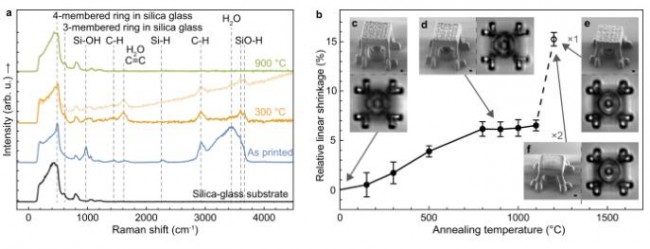

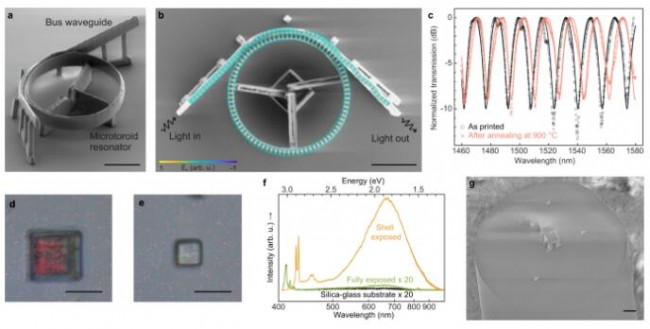

在本文中,瑞典皇家理工学院研究团队报告了一种3D打印硅玻璃工艺,该工艺可以制造出具有固有光学透明性和亚微米分辨率的硅玻璃。在该工艺中,研究者利用了氢硅倍半氧烷(HSQ)在没有添加剂的情况下可以通过暴露于1040nm波长的亚皮秒激光脉冲中进行选择性交联,从而得到3D结构的硅玻璃。由于HSQ材料对248nm以上的光没有线性敏感性,因此这是一种非线性吸收过程。通过拉曼光谱、能量色散X射线(EDS)和光致发光光谱,研究团队证明了所3D打印的材料是硅玻璃,但与熔融硅玻璃相比,其网络中4-元硅氧环的比例更高,这是由于亚皮秒激光照射、光致发光、残留的氢化和羟基物种以及少量有机残余物所致。这些特征和残余物可以通过900°C退火步骤去除,从而使3D打印硅玻璃收缩率降至6.1%,并提高3D打印硅玻璃的硬度和弹性模量,使其达到预期的熔融硅玻璃的值。

研究团队证明了所3D打印的硅玻璃具有良好的质量,适合应用于微光学领域,并且在退火前后3D打印硅玻璃的光学性能差异不显著。这一研究结果将激发许多科学和技术领域的应用,包括细胞生物学、化学、量子光学和光子学等领域,通过这类工艺制造尺寸范围为亚微米到微米的硅玻璃,并将其集成到各种基材上。

综上所述,瑞典皇家理工学院研究团队的玻璃3D打印技术将在光子学、量子光学、流体学、3D打印微机电系统、机器人技术、细胞生物学和化学等领域具有潜在应用的意义。利用亚皮秒激光脉冲进一步研究HSQ与二氧化硅玻璃多光子交联的机制将对研究和应用都有意义。这样的研究有助于减少四元硅氧环的高比例,避免打印玻璃中的光致发光,有助于更深入地了解透明材料中的光-物质相互作用。

论文引用信息:

Huang, PH., Laakso, M., Edinger, P. et al. Three-dimensional printing of silica glass with sub-micrometer resolution. Nat Commun 14, 3305 (2023). https://doi.org/10.1038/s41467-023-38996-3

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复