实时监控增材制造缺陷,EOS质量监控模块EOSTATE Exposure OT 是怎样做的?

随着增材制造越来越广泛地应用于批量生产,以航空航天为代表的重点领域对产品批量化制造的质量标准也越来越高,尤其是对产品质量一致性的要求。因此,可靠的质量控制和质量保证系统对工业级3D打印这一新技术的推广和应用有至关重要的作用。

借助可以实时采集生产过程中所有质量数据的EOSTATE监控系统,EOS能够为用户提供全方位、模块化的质量控制解决方案。EOSTATE监控系统包含四个监控模块:Base、PowderBed、MeltPool 和 Exposure OT(光学断层扫描)。各个模块可以单独使用,也可以组合使用。通过这种全面又灵活的方式,EOSTATE可以满足不同行业的特殊需求,如航空航天、骨科医疗器械、汽车等制造行业。

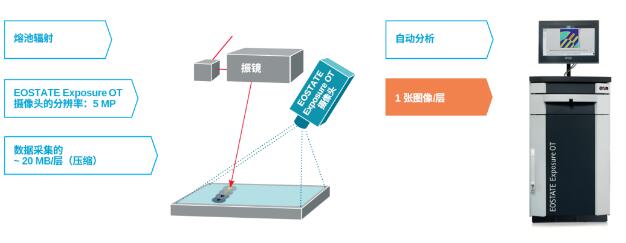

接下来,详细介绍EOSTATE Exposure OT 监测系统的工作原理以及应用前景。

EOSTATE Exposure OT 监测系统可以减少无损检测或有损检测等后期产品质量检测,从而降低产品批量生产的质量检测成本。此外,该监测系统还具有过程监控和记录功能。

在增材制造过程中,由于存在气流、铺粉和人为操作等多种影响因素,可能会出现随机的工艺不稳定情况。它们可能表现为未熔合、孔隙和裂纹等质量缺陷。这些缺陷会严重影响金属的疲劳性能,并可能导致零部件过早失效。针对这些缺陷的常规检测手段包括:X射线计算机断层扫描 (CT)、金相分析和机械性能测试。它们通常耗时较长且费用较高。

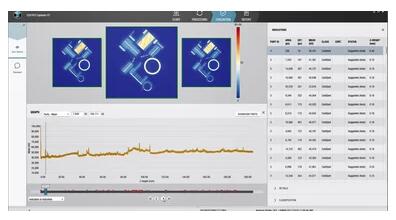

EOSTATE Exposure OT监测系统可以检测出工艺不稳定导致的异常,这些异常通常表现为“热点”或“冷点”。研究表明,这些异常点与X射线CT扫描发现的孔隙等缺陷存在一定相关性。通过合适的分析算法,可以将常规检测方法发现的缺陷与该监测系统识别的异常点建立明确的映射关系。

由此,EOSTATE Exposure OT监测系统可以实现对产品的内部缺陷的识别。同时,该监测系统也以可实时监控打印过程,对可能的质量问题进行现场分析评估。

EOSTATE Exposure OT监测系统包含一台高速高分辨率sCMOS相机,它能够以“近红外范围”的波长频道收集打印过程中金属材料熔化产生的信号数据。然后,监测系统的软件程序会分析处理这些被收集的信号,按照一定算法判定某一区域的信号值是否落在设定的“正常范围”之外,并将相应的“异常点”标记出来。监测数据量的增加使得以更高精度识别各种因素对零件质量的影响成为可能。

此外,EOSTATE Exposure OT监测系统具有“自我学习”能力。这意味着随着它处理的数据越来越多,它也会变得越来越“聪明”。同样,在使用该系统的过程中,用户可以更深入地理解零件打印的具体参数,进而更准确地评估打印产品的质量和性能。

借助这种新的监测系统,EOS期待能够提高其对打印过程中可能的缺陷的识别能力,从而更有效地检出不合格产品。

EOS以工业回旋式喷嘴组件 (Siemens Pte Ltd) 为案例设计了一系列实验,以展示EOSTATE Exposure OT 如何检测产品打印过程中由于工艺不稳定造成的异常情况。借助EOSTATE Exposure OT,用户可以提高批量生产中的产品质量监测效率,缩短后期的质检工序,从长远来看可以大幅节约质量成本。

另一方面,这个案例也展示了EOSTATE Exposure OT 如何通过数据采集来实现产品打印过程的记录和质量的可追溯性,以及对批次间稳定性的跟踪。

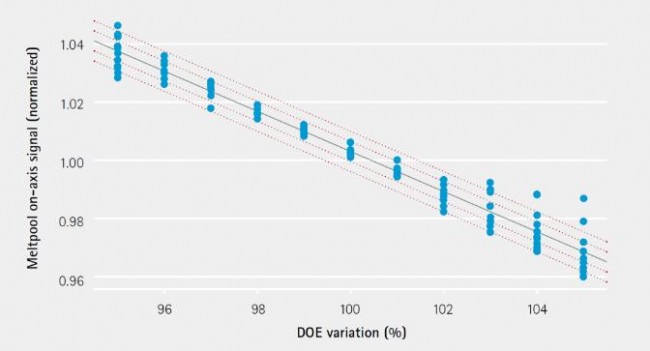

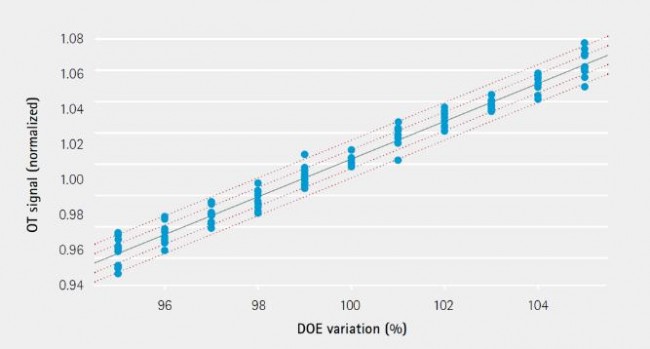

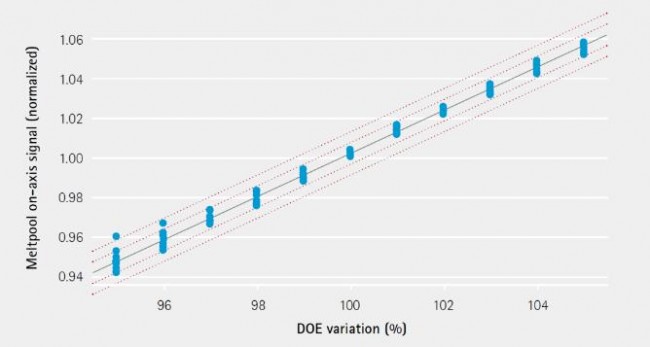

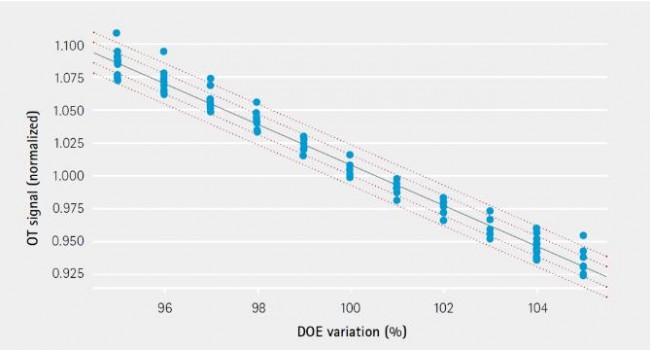

实验结果表明,EOSTATE Exposure OT 和MPM (熔池监控)系统都具有良好的灵敏度,可以检测到2%以内的激光功率和扫描速度的变化。实践证明,EOSTATE Exposure OT能够实现打印过程中的实时缺陷检测。此次实验将工业回旋式喷嘴样品的 OT 数据与该样品的X射线 CT 扫描检测结果进行了对比,并初步建立了两者的相关性。对比分析表明,当数据的平均灰度值极值和“热点”在连续多层中重叠出现时,该处的缺陷发生率更高。

灵敏度评估结果

归一化 OT信号和MPM轴向信号随扫描速度的变化

归一化 OT信号和MPM轴向信号随扫描速度的变化

利用以上信息,质量工程师可以快速判定产品的质量状况,并最大程度降低额外的质量检测成本。凭借其过程控制和记录功能,EOSTATE Exposure OT可以跟踪产品批量生产的统计数据,实现对生产工艺稳定性的监测。对于分布式生产场景,该系统还可以将不同机器和地理位置纳入到过程跟踪当中。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复