镁合金增材制造的进展与展望

近年来,镁合金的增材制造受到材料界越来越多的重视,增材制造突破了传统制造的限制,具有高精度、高设计自由度、高利用率与节能等特点。通过对工艺参数的设计,可以调控合金微观结构和性能,最大化实现合金材料的形性协同设计能力,净成形制备出传统制造无法实现的复杂结构产品,扩大镁合金在生物医用、汽车、消费电子等领域的应用。然而,要进一步发展镁合金的增材制造技术,还需要克服许多困难,如增材制造镁合金产品延展性相对较差、产品一致性不足以及原材料镁粉的安全与成本等问题。

近日,澳洲国立大学曾卓然研究员、Nick Birbilis教授联合湖南大学徐世伟教授、麻省理工学院M. Esmaily博士等人综述了镁合金增材制造的最新进展与现状,讨论了相关报道的研究结果结果,包括激光粉末床熔融(LPBF)、烧结、线弧(WAAM)、摩擦搅拌(FSAM)、间接增材制造等方法的工艺特点,以及制备样品的显微组织及性能特征等内容,并指出了其面临的问题和挑战,为今后镁合金增材制造技术的发展方向提出了建议。

https://doi.org/10.1016/j.jma.2022.03.001….

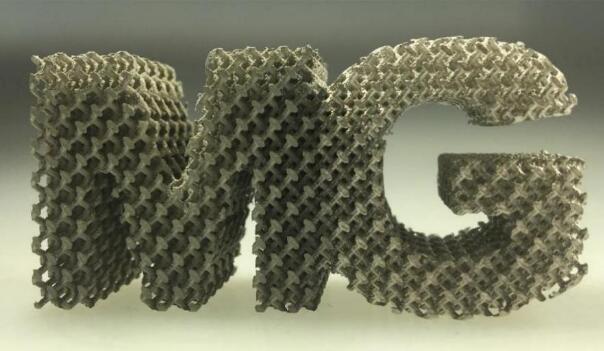

在镁合金的增材制造技术中,研究最广泛的方法是激光粉末床熔融技术(LPBF),也称为激光选区熔化技术(SLM),是一种高效的增材制造工艺,用于制造具有高精度和可重复性的复杂3D形状(图1),产品通常具有令人满意的冶金性能(图2)。在用激光粉末床熔融技术制备镁合金时,由于Mg的蒸发温度(1091 °C)相对较低,激光粉末床熔融过程中的温度通常高于Mg的蒸发温度,Mg通常会优先蒸发,从而引起Mg合金成分的整体变化。

图1 激光粉末床熔融技术制备的“Mg”形状的点阵结构(由镁合金WE43制成)

图1 激光粉末床熔融技术制备的“Mg”形状的点阵结构(由镁合金WE43制成)

作者等人曾经系统地研究了AZ91合金激光粉末床熔融过程中的蒸发现象,在870 K(AZ91液相线温度)和2000 K之间的温度范围内,Mg的蒸发速率约为Al的4.2×104~ 3.5×1010倍、Zn的54~160倍和Mn的2.3×105~3.5×109倍,同时还建立了数值模型来预测AZ91的成分精度随输入能量密度Ev的变化,获得最佳输入功率密度为60 J/mm3。过高或过低的Ev都会导致熔池温度过高,镁优先蒸发,使合金成分偏离Mg-9Al。在保证合金成分精度的前提下,镁合金激光粉末床熔融技术的加工窗口相对有限。

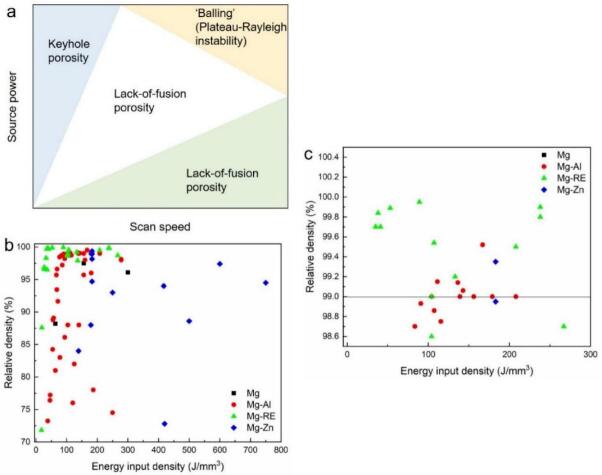

除了蒸发之外,还必须考虑孔隙率,图3给出了不同工艺参数与相关缺陷的关系示意图,以及产品密度与输入能量密度的关系图。不同合金系之间的最低孔隙率对应的最佳Ev值存在差别。对于Mg-Al合金,最佳Ev在100至200 J/mm3之间。Mg-RE合金则具有更大的加工窗口(50至250J/mm3)实现低孔隙率(<1%),最高相对密度接近全致密,例如99.8%至99.9%,相比之下, Mg-Al基合金的最高相对密度为99.5%,Mg-Zn合金只有当Zn含量非常低(1 wt.%)或高(12 wt.%)时,才能实现高相对密度(∼99%)。

图3 (a)加工窗口和相关缺陷示意图,(b)镁合金相对密度与激光粉末床熔融技术输入能量密度的函数关系

图3 (a)加工窗口和相关缺陷示意图,(b)镁合金相对密度与激光粉末床熔融技术输入能量密度的函数关系

可见,合金成分对于实现高密度和低孔隙率也至关重要。增材制造镁合金的孔隙难以避免,一定程度的孔隙率是可以接受的,但必须避免热撕裂和开裂。与铸造和锻造合金相比,用于增材制造的常用镁合金系要少得多。目前用于增材制造的商用镁粉包括纯镁、AZ91和WE43,主要是因为它们的市场需求相对较大,可打印性更好,且具有结构材料和生物医用材料的特性。

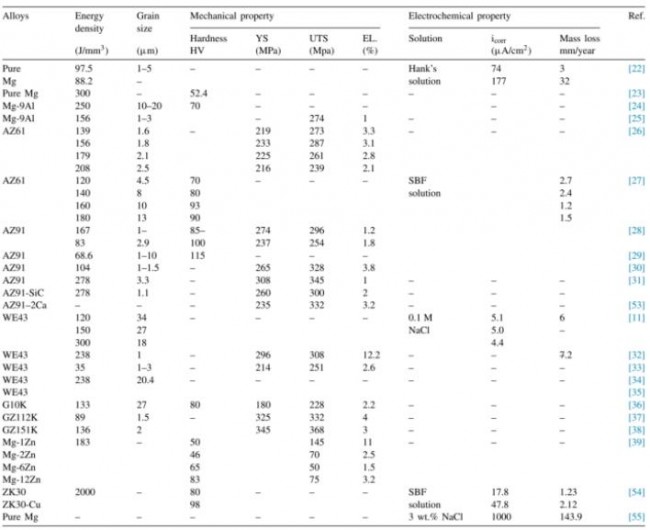

表1 激光增材制造镁及镁合金的输入能量密度、晶粒尺寸、拉伸和电化学性能

表1总结了激光粉末床熔融制造镁合金的拉伸性能,屈服强度通常在200MPa以上,有的达到350MPa,足以满足大多数结构件的应用。然而,延展性低是一个主要问题,大多数激光粉末床熔融制造镁合金的延展性小于5%,有些合金甚至没有任何延展性,难以作为工程材料应用。快速凝固导致的高残余应力和沿晶界形成的金属间化合物是破坏延展性的根源。

此外,溅射的粉末或蒸汽会重新沉积在样品表面,导致部分固结不良或粘结较弱,也不利于样品延展性。据报道,激光粉末床熔融制造的WE43合金镁合金拥有迄今为止最高的延展性,达到12.2%。样品延展性的提高可以通过后续高温退火处理,或者优化粉末质量、成分和加工工艺。目前,增材制造镁合金最有前景的应用是可生物降解植入物,激光粉末床熔融制造纯镁和某些镁合金的电化学耐腐蚀性如表1所示,激光粉末床熔融制造WE43合金的耐腐蚀性远逊于铸造合金。相比之下,Mg-Al合金表现出与铸造合金相似的耐腐蚀性。对于Mg-Zn体系,激光粉末床熔融制造ZK60合金的腐蚀电流密度和析氢速率优于铸造ZK60合金,但样品表面腐蚀情况更为严重。另外,考虑到激光粉末床熔融制造Mg合金的生物相容性,目前已有大量研究报告了激光粉末床熔融制造WE43合金作为体外支架植入物的生物相容性,未发现来自Mg-RE合金的细胞毒性,但裸材表面剧烈的析氢反应导致局部pH值变化,会损害细胞代谢,这个问题可以通过表面改性来解决。除了WE43合金外,还有关于激光粉末床熔融制造Mg-Nd-Zn-Zr(JDBM)支架植入物的报道,与WE43合金的研究类似。

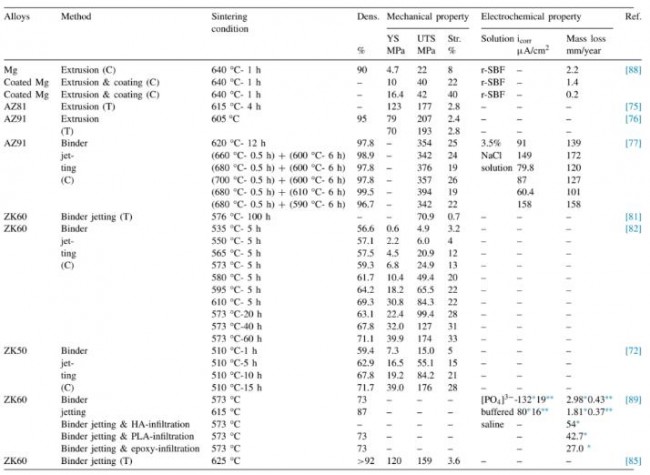

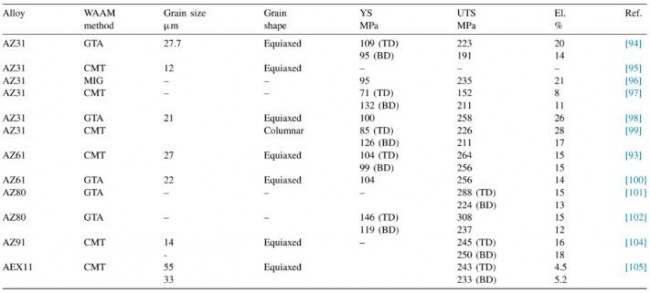

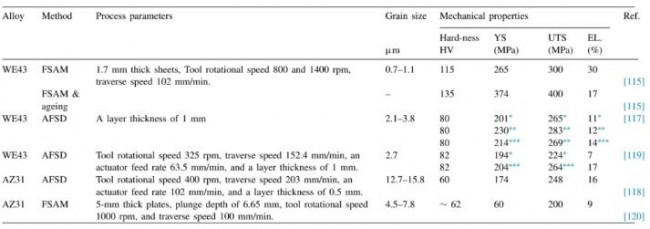

该综述文章还总结了镁合金的非激光增材制造技术的相关报道。这些方法包括基于烧结的增材制造,线弧增材制造,基于摩擦搅拌的增材制造和间接增材制造。表2、表3与表4分别列出了基于烧结,线弧和基于摩擦搅拌的增材制造技术制备的镁及镁合金性能。

表2 基于烧结的增材制造的镁及镁合金的烧结条件、密度、力学和电化学性能

表3 线弧增材制造镁合金的成分,晶粒尺寸和形状以及拉伸性能

表4 基于摩擦搅拌的增材制造的镁合金的工艺参数、晶粒尺寸、力学性能

相比之下,激光增材制造技术展示出高尺寸精度,已制备出一系列强度较高的镁合金,尽管延展性有限,但具有广阔的发展前景。而非激光增材制造的镁合金强度中等,相比之下具有可观的延展性。此外,镁合金的激光粉末床熔融技术最适合在生物医学应用,然而该方法在产品尺寸上受限。粘结剂喷射增材制造技术的可扩展性则有助于大规模生产。例如,在汽车工业等大批量行业,但发展相对缓慢,需要更全面的研究来深入了解其打印和烧结行为、微观结构演变规律、力学和电化学特性。

© 3D科学谷白皮书

综上所述,镁合金增材制造具有广阔的前景,通过增材制造技术,可实现包括但不限于:扩展镁中溶质元素的溶解极限并探索以前不溶的元素(包括过渡金属)的合金化行为;实现直接生产薄壁、杆部件,制备超轻量级组件;可模拟制备人体骨骼结构的微观和宏观的分层多孔结构,用于生物医学应用的设备和智能组件。

同时,该综述表明,仍然存在如位错密度、残余应力、成分偏析、孔隙等对性能的作用机理(强化机制及对延展性的不利影响),原材料粉末制备工艺及状态特性、增材制造工艺参数以及后处理等对产品性能的影响,镁及镁合金粉末生产安全及一致性等一系列科学、技术及生产实际难题,亟待进一步研究与解决。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复