深度:复合式增材制造技术研究现状及发展(2)

时间:2022-10-12 10:20 来源:深度:复合式增材制造技术研究现 作者:admin 阅读:次

3 增等材复合制造技术

3.1 研究现状

增减材复合制造能够有效提高制件成形精度和表面质量,但对制件显观组织和宏观性能的调控效果并不显著。基于轧制、锻造、喷丸技术的增等材复合制造技术,在增材过程中或后处理阶段,通过引入机械力能场作用于增材层,植入一定深度的塑性变形,改善增材层晶粒形态、显微组织和应力状态,可以实现对制件宏观力学性能的有效控制。

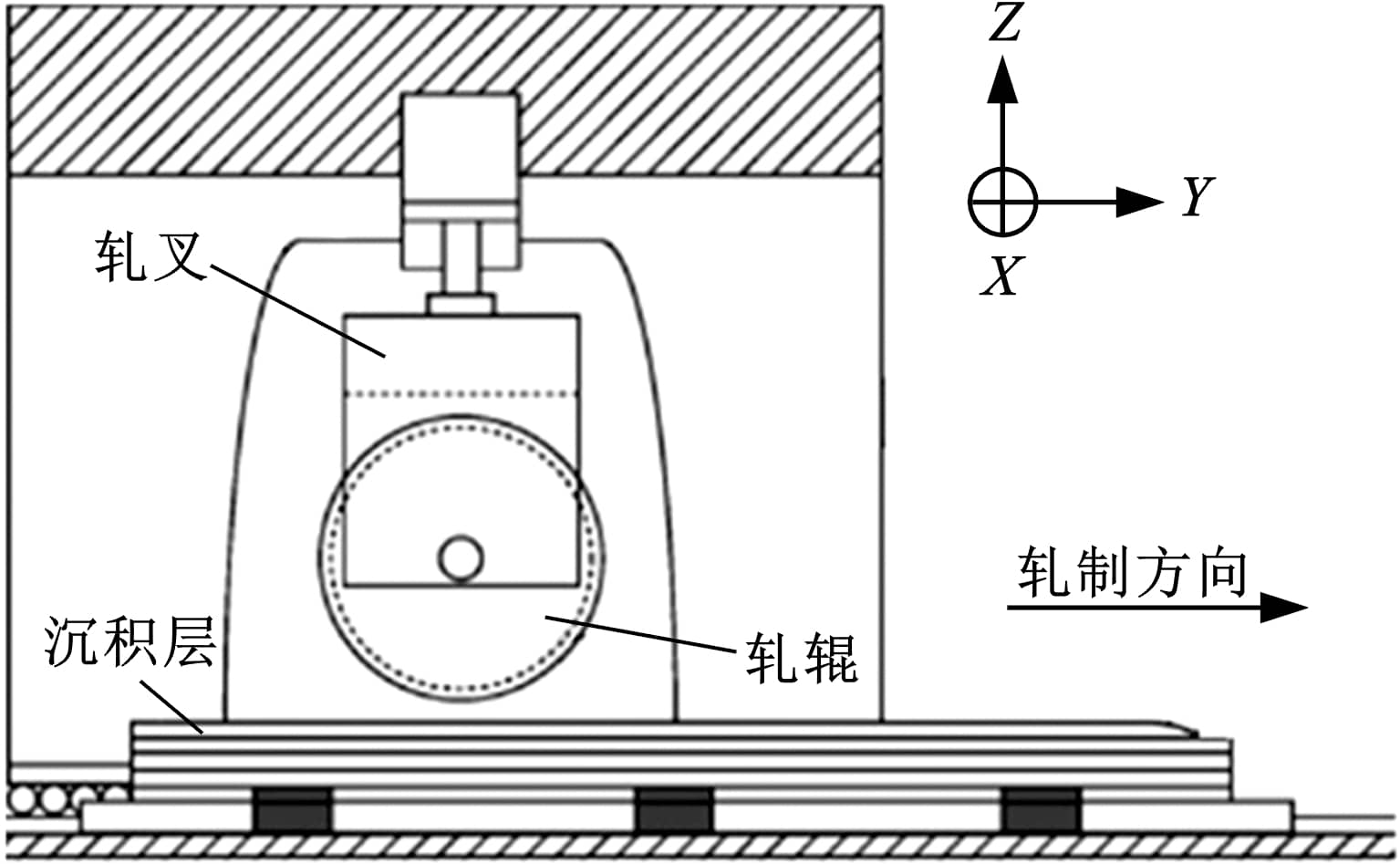

与轧制结合的增等材复合制造是研究最广泛的复合式增材制造技术。轧制能产生大塑性变形,使增材层内部缺陷被焊合,获得组织致密、晶粒细化的增材组织,且增材层表面质量较高,后续加工余量较小。现阶段存在两种工艺方法:一是轧制与增材交叉协同的层间冷轧;二是轧制对增材同步跟随的随焊热轧。两种工艺方法当前均处于实验研究阶段,相关实验设备均由增材部分和具有特征功能的轧制部分组成,工作时需要大型压力设备(多为气压或液压设备)产生高达数十千牛的恒定轧制力[15],促使增材层发生连续均匀的塑性变形。

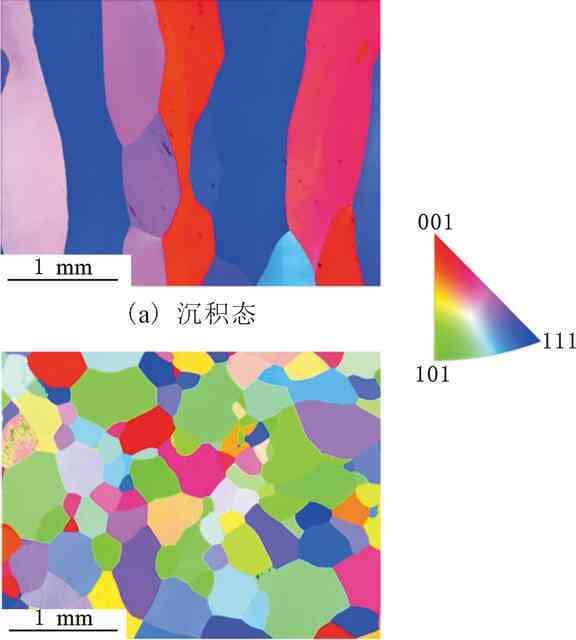

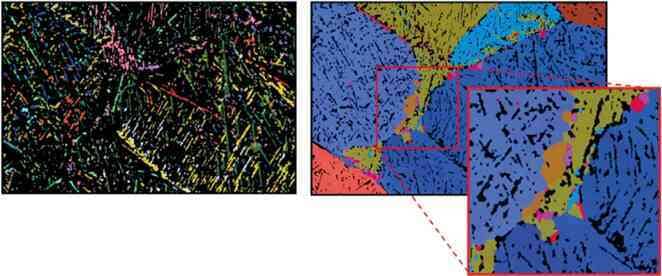

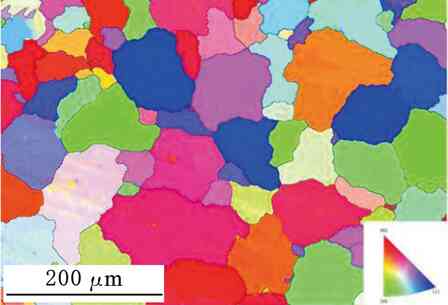

文献[16-17]采用层间冷轧工艺(原理如图6所示),分别对低碳钢、纯钽增材制件进行逐层轧制处理,通过层间冷轧在沉积层上形成了一层具有一定深度的塑性变形层,变形层在后续沉积层反复热循环作用下发生再结晶,沉积层晶粒发生细化,得到了随机织构的各向同性材料组织(图7);文献[18]开发了一种新型异形轧辊(图8),该轧辊对具有宽壁和交叉特征的增材层晶粒细化效果显著;文献[19-22]对Ti-6Al-4V钛合金开展了类似的研究,除了上述结论之外,还发现低塑性应变下β晶组织细化和织构产生的原因可能是,变形层在快速重复加热时随β晶的长大产生了退火孪晶,如图9所示。

图6 层间冷轧工艺原理图[16]

(b)层间冷轧工艺

图7 沉积态与层间冷轧工艺晶粒形态及取向[17]

(a)薄壁用轧辊 (b)宽壁和交叉特征用轧辊

图8 新型异形轧辊[18]

图9 Ti-6Al-4V β晶的长大产生退火孪晶界[19]

文献[23-25]采用层间冷轧工艺处理铝合金增材制件,发现层间冷轧工艺可使增材层内部微小气孔发生闭合,组织更加致密,强度大幅提高,而塑性却未受损。层间冷轧对增材层的强化机制,除了形变强化、细晶强化之外,合金元素还在塑性变形驱动下发生固溶强化。文献[26]也发现轧制塑性变形能促进合金元素固溶于增材基体,基体随时间发生自然时效使得强度和硬度大幅提高。除此之外,还发现侧向冷轧对铝合金增材层残余应力的控制效果较垂向冷轧更好,能够有效地控制残余变形。

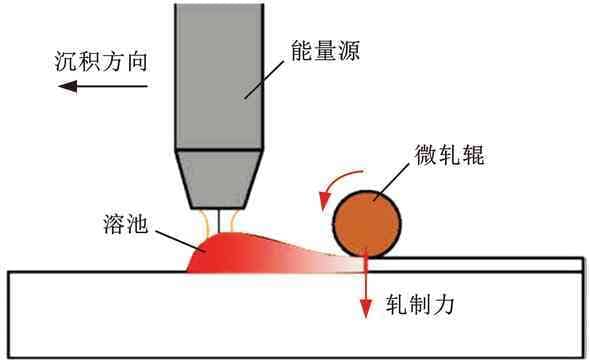

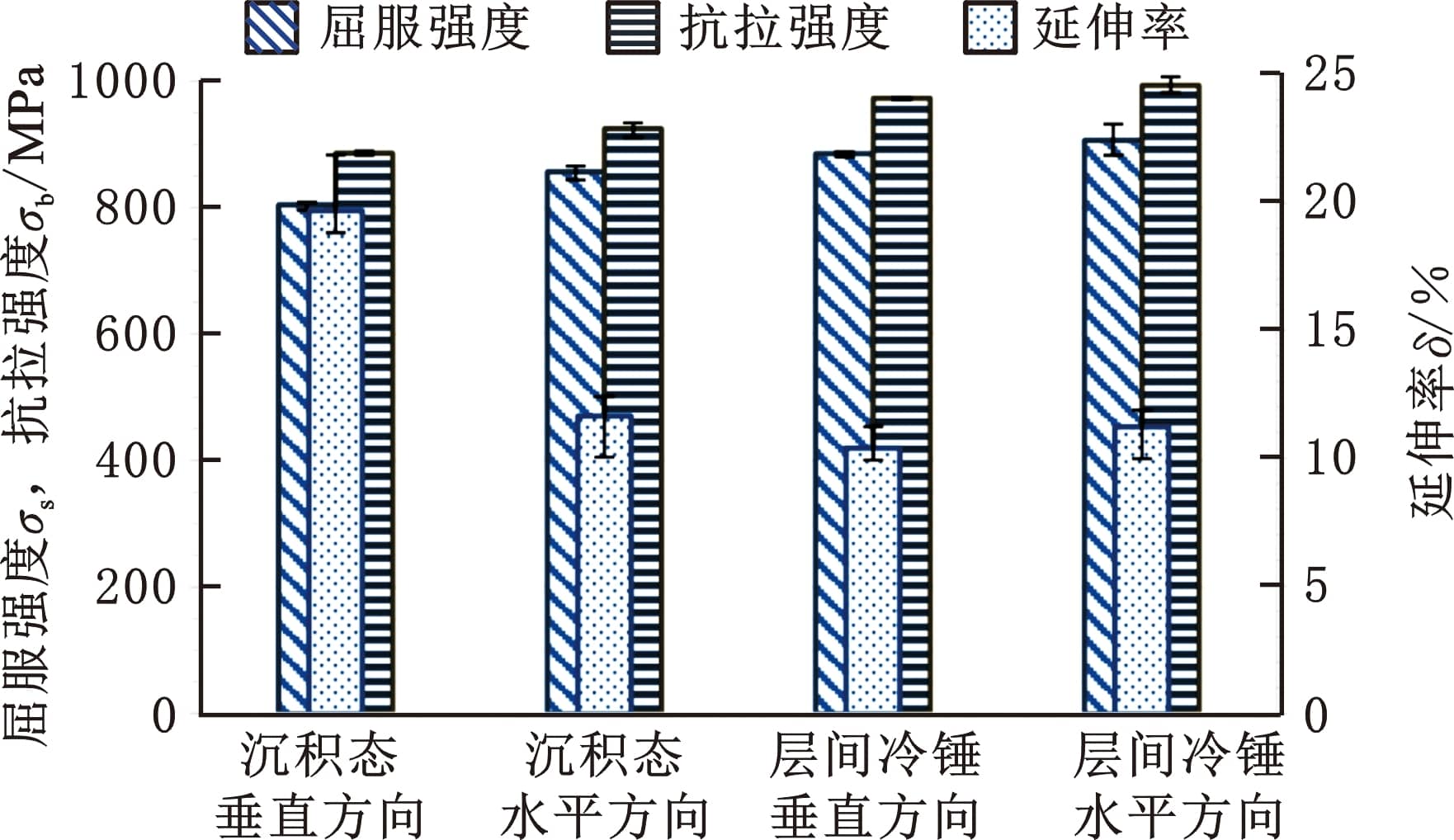

ZHANG等[27-28]开发了一种基于新型微轧辊的同步跟随复合增材制造技术(HDMR),微轧辊跟随熔池对增材层进行同步热轧(图10),轧制介入的温度可通过调节轧辊对焊枪的跟随距离来改变,通过在奥氏体未再结晶温度区控轧提高了材料结晶度,获得了平均晶粒尺寸为7 μm的细晶组织,制件各力学指标大幅提高(图11)。

图10 HDMR原理图[27]

图11 随焊热轧工艺下增材层各向力学性能[28]

与锻造技术结合的增等材复合制造将效率高、组织性能优异的锻造成形与高柔性的增材制造进行复合,发挥两者优势,可实现复杂结构和高性能制件的近净成形。当前存在两种复合类型,即与模锻成形整体锻造复合型和与机械锤击局部锻造复合型。

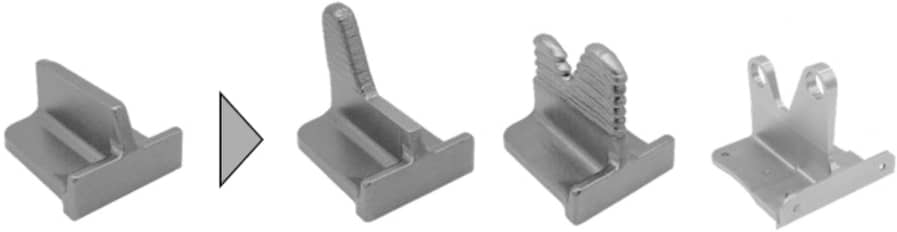

与模锻成形整体锻造结合的增等材复合制造多为工序分离式。MEINERS等[29]在预成形的锻件上通过粉末激光金属沉积(P-LMD)和电弧增材(WAAM)两种AM技术成功添加了新的结构特征(图12),既保证了制造效率又提高了制造柔性,对比传统锻造,材料利用率提高了50%。

图12 预成形T形截面锻件通过P-LMD和WAAM增加特征加强筋[29]

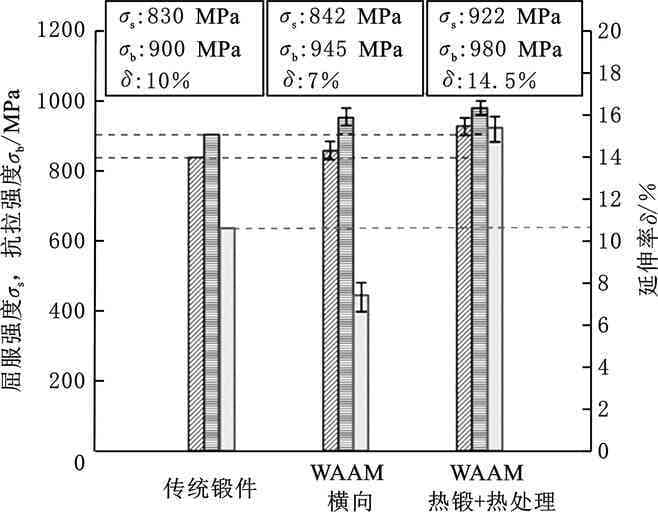

BAMBACH等[30]在Ti-6Al-4V预成形的锻件上进行WAAM制造,对WAAM制件进行热锻成形,分别研究了两种复合制造工艺下显观组织、力学性能演化规律,结果表明增材区与锻造区界面冶金结合良好,键合区拉伸性能可达到锻造要求,延展性略低于锻件,但较铸件要高;MA等[31]对Ti-6Al-4V锻造和增材键合区显观组织和力学性能的研究发现,键合区因形成二次强化相而整体强度较基体要好,该结论与文献[30]结论一致。同时,还发现对WAAM制件进行热锻和后续热处理后,制件强度、延伸率等力学性能指标均出现了较大程度的提高,整体性能与锻件相当(图13)。

图13 WAAM制件热锻+热处理工艺与沉积态、传统锻件力学性能对比[30]

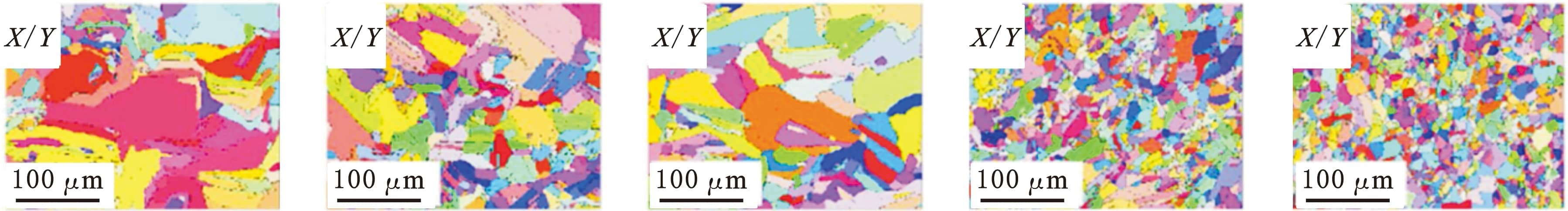

文献[32-33]研究了不同激光增材工艺和热锻成形工艺对不锈钢成形件显观组织和力学性能的影响,增材后进行高温热锻,制件孔隙率明显降低,致密度可达99%以上,晶粒尺寸大幅减小,晶粒细化程度超7倍(图14),增材层力学性能显著提高。

(a)沉积态 (b)900 ℃变形量5% (c)1040 ℃变形量5% (d)900 ℃变形量30% (e)1040 ℃变形量30%

(f)沉积态 (g)900 ℃变形量5% (h)1040 ℃变形量5%(i)900 ℃变形量30% (j)1040 ℃变形量30%

(f)沉积态 (g)900 ℃变形量5% (h)1040 ℃变形量5%(i)900 ℃变形量30% (j)1040 ℃变形量30%

图14 不同增材与热锻工艺下增材层晶粒形态变化[33]

与机械锤击局部锻造结合的增等材复合制造,当前研究报道较少,均采用交叉协同的方式与高效、低廉的电弧增材制造进行复合。锤击锤头尺寸较小,与工件的接触方式为点接触或微型球面接触,相比于轧制工艺的线接触或柱面接触,具有更高的自由度,加工时受工件形状的限制较小。另外,锤击对工件的作用为非连续性多次间断冲击,作用力为瞬间冲击力,作用时间极短,瞬间接触力较大,通过多道次小塑性变形积累,最终可使增材层产生较大的塑性变形,无需大型设备提供高达数十千牛的持续静压力,能够和承载能力有限的工业机器人结合获得更高的加工自由度,可满足复杂形状零件的加工,但现阶段锤击变形量难以实现精确控制,成形精度较轧制复合式增材制造要低。

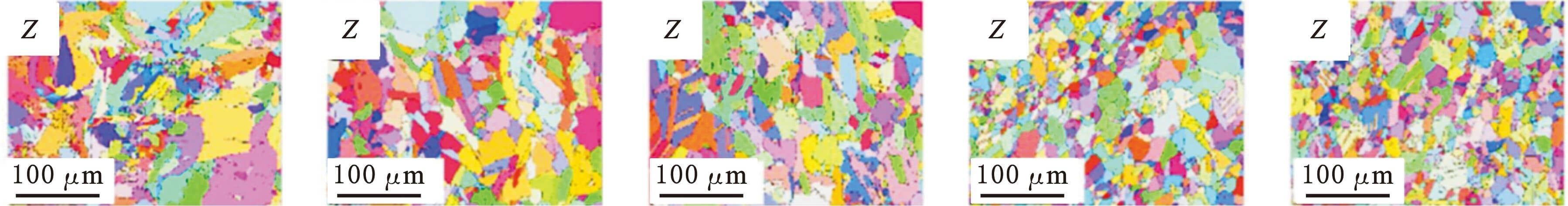

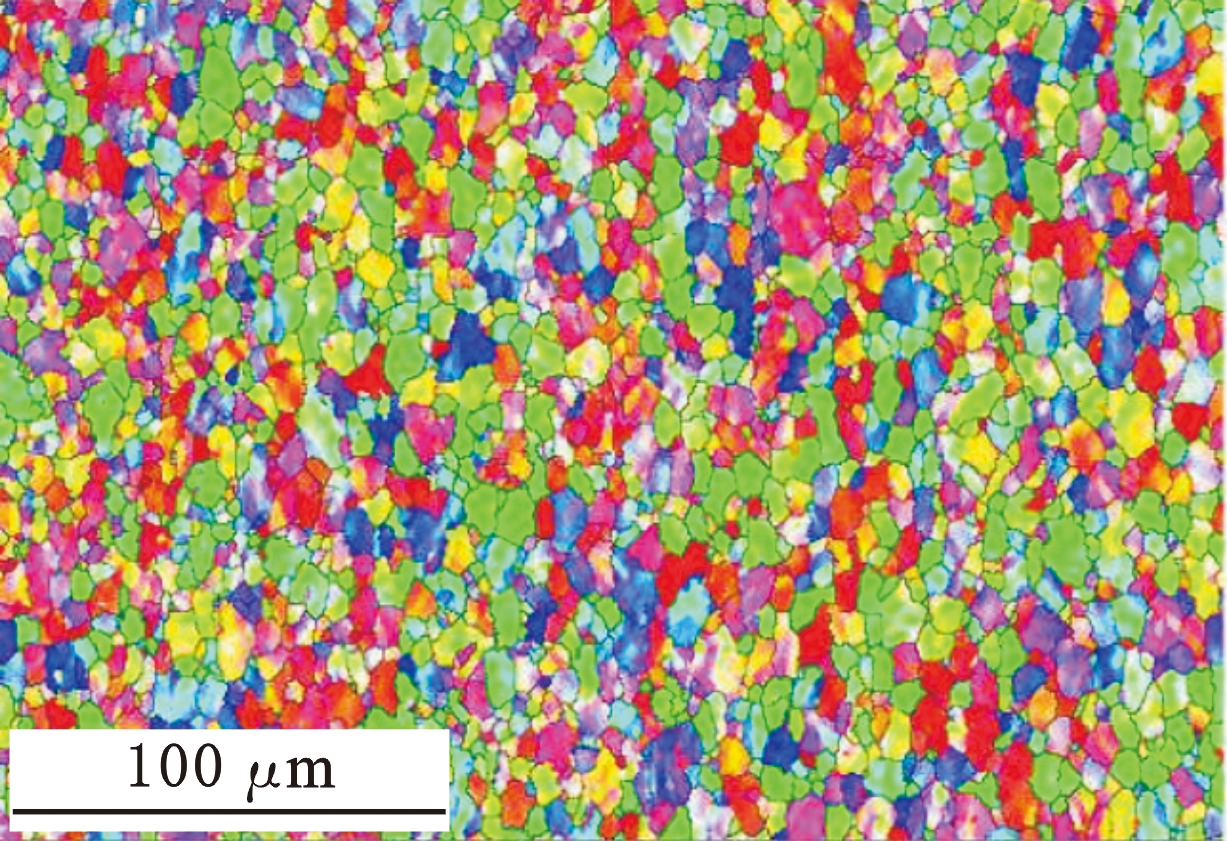

HÖNNIGE等[15,34-35]采用六自由度ABB工业机器人运载高精度气动锤击设备构成其锤击组件,采用层间冷锤工艺在Ti-6Al-4V增材层表层植入微量塑性变形,伴随后续沉积层热循环获得了大于塑性变形深度的细晶区,力学性能有所提高(图15);XIONG等[36]采用相似的方式,利用多自由度安川机器人手臂运载改良的电动锤击装置(图16),通过对两机器人进行协同控制,控制锤头与焊枪的工作位姿,可实现微形锤头对焊枪的同步近距离跟随,在接近材料再结晶温度时进行随动低频锤击,使增材层表层发生一定程度的塑性变形,产生高密度位错,在增材层表层形成一定比例的亚结构,平均晶粒尺寸减小,增材层整体强度得到了较大程度的提高;FANG等[37]采用三自由度运载机构运载气动锤击装置(图17),对2319铝合金增材层在焊后冷却至50 ℃时进行层间锤击,增材层晶粒细化明显,相较于沉积态,晶粒尺寸减小至其1/10(图18),伴随着高密度的位错,增材层力学性能大幅度提高;权国政等[38]采用的锤击组件由大型龙门机器人(原理与文献[37]类似)运载气动锤击设备构成,该运载机器人体形大,承载能力强,稳定性好,但也存在着运动自由度较少,易与焊枪发生近距离干涉等问题。所采用的锤击设备为工程用气镐,成本低廉,冲击力大,但锤击运动难以准确控制,成形精度较低。该研究通过仿真与实验结合的方式发现,焊后锤击对消除焊接内应力效果显著。

图15 层间冷锤工艺与沉积态力学性能对比[34]

图16 机器人手臂运载电动锤击装置[36]

图17 三自由度机械锤击组件[37]

(a)沉积态

(b)层间冷锤工艺

图18 沉积态与层间冷锤工艺晶粒形态[37]

Fig.18 Grain morphologies of as-deposited and inter-layer cold hammering[37]

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复