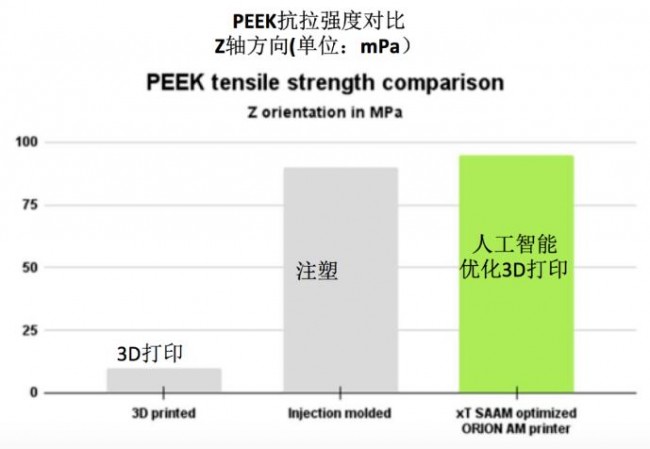

人工智能显著改善FDM 3D打印PEEK结果,使z轴方向抗拉强度比注塑成型更强大

通常制造典型的增材制造加工过程由数千个层组成,每个层都会生成几 MB 的光栅化或时间序列监控和传感器数据,从而为常见的生产场景产生技术数据包。在节省时间、可重复性和数据效率方面,通过数据来指导加工作业好处将是巨大的。

Exponential Technologies 的一项研究表明,机器学习能够将 FDM 3D 打印部件升级到超过注塑成型部件的水平。

材料挤出3D打印技术本质上是对高分子材料的热加工,3D科学谷分享过的罗小帆博士的专栏文章《材料挤出式3D打印研究的现在与未来》中提到ME-3DP(FDM技术)看似简单的技术原理表象掩盖了其背后多物理场耦合的复杂工艺过程。材料挤出3D打印过程中的温度场具有较为高度的差异性,具体来说体现在:

(1) 不同设备与工艺之间的热历史差异极大,从使用“标准” 0.4 mm喷嘴的桌面式FFF到大尺寸BAAM打印,其表观冷却速率相差可达4-5个数量级;

(2) 即使在使用相同设备的条件下,不同的零件,甚至是同一个零件上的不同体素(voxel),其热历史也可存在巨大的差异。

另一个关于材料挤出3D打印技术和传统加工技术的巨大差异是打印件结构和性能的高度耦合。由于热历史的复杂性和一部分的结构因素,3D打印件的性能只在很低的程度上反映了材料的本体性能。换句话说,即使材料确定,也无法有效预测打印件的性能;就算材料、工艺参数都固定,不同的打印件之间的性能也可能存在巨大差异。

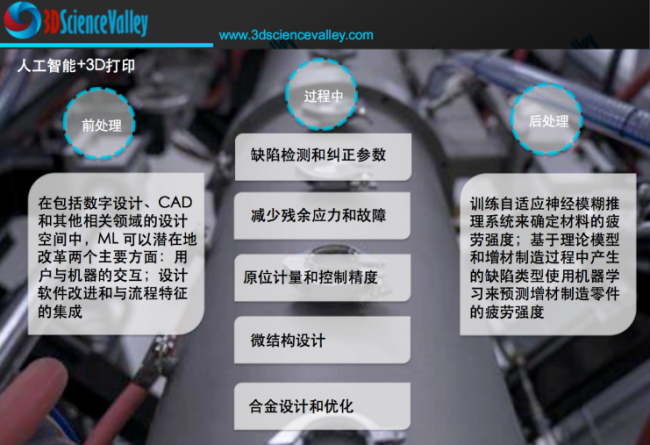

人工智能在每个特定领域发挥着越来越重要的作用,包括:缺陷检测和纠正、在构建过程中和构建之后减少残余应力和故障、原位计量和设计精度、微结构设计等等。最近的一个案例佐证了3D科学谷对于人工智能将在3D打印加工过程中起关键作用的观点。

© 3D科学谷白皮书

这个案例是机器学习解决方案提供商GRAPHExponential Technologies 与位于德国柏林的 3D 打印机制造商 Orion-AM 合作,使用其数据科学平台 xT SAAM 开发了 3D 打印机设置,该平台使用机器学习来实现卓越的机械性能。

Orion-AM 的新型 A150 系列 3D 打印机将传统的 FDM 挤出工艺中的逐层工艺与热辐射加热相结合,所有这些都在温控构建室内进行管理。

将每个 PEEK 细丝测试部件的数据输入 xT SAAM 平台后,Orion-AM 会根据机器学习系统的建议改变挤出机温度、层温度、风扇速度、床温和填充重叠。

根据这项研究,该研究使用索尔维和赢创的材料制作了 20 到 30 个3D打印样品,每增加一个样品,结果都会得到改善。Orion-AM 以在拉伸强度和弹性模量方面都超过注塑成型的结果结束了实验。

© Exponential Technologies

相比之下,注塑PEEK的拉伸强度约为90MPa,弹性模量约为3.3GPa。使用 xT SAAM 人工智能优化过的3D打印工艺加工索尔维 PEEK 长丝 Orion-AM 能够获得 95MPa 的拉伸强度和 3.8GPa 的拉伸模量,而赢创的工业级 PEEK 长丝则获得了 92.8MPa 的拉伸强度和 3.7GPa 的拉伸模量。

抗拉强度实验

抗拉强度实验

© Exponential Technologies

尽管高速数据收集和分析而具有挑战性,但这可能是3D打印流程优化的首选方式,主要是因为使用本地数据收集、分析和校正可以避免机器与机器之间以及测试与测试之间的差异。无论如何,量化这些变量非常具有挑战性。

除了本文案例中的GRAPHExponential Technologies,国际上通过AI来进行增材制造加工质量控制的公司目前包括美国的Sigma Labs, 以色列的printsyst,美国的addiguru,德国的nebumind,以及瑞士的Nnaisense 。其中, 以色列的printsyst,美国的addiguru还处于发展的初期阶段。

对物理驱动的人工智能模型的需求正在快速增长——尤其是在能源、气候科学和生命科学等行业。这种快速生产的未来主义图景会从根本上改变整个行业,曾经耗时数月的复杂零件的制造,质量保证和后处理方法可以缩短为几天。正如本文案例中所分享到的,人工智能的应用正在掀起变化的一角,加速3D打印朝向生产用途发展。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复