用于微、纳米尺度三维制造的双光子光刻:综述

时间:2022-08-16 09:13 来源:长三角G60激光联盟 作者:admin 阅读:次

随着20世纪90年代初飞秒激光的出现,超快激光加工已被证明是微/纳米加工必不可少的工具。双光子光刻(TPL)是一种独特的微加工技术,利用聚合速率对辐照光强度的非线性依赖性来产生真实的三维结构,其特征尺寸超过衍射极限。这一特性彻底改变了用于制造微纳米结构的激光材料加工。本文概述了TPL的工作原理、实验装置和材料。然后,介绍了分辨率的影响,重点介绍了提高结构最终分辨率所采用的技术。提供了提高吞吐量和制造速度的见解,为该技术的工业化铺平道路。最后,全面回顾和介绍了以超材料为重点的结构微制造的TPL。

1.介绍

利用光作为固化起始源的感光材料的光刻和聚合是一个成熟的科学和技术研究领域,其驱动因素是对较小特征和复杂结构的需求不断增加。激光已被证明是在小长度尺度上制造复杂结构的强大工具。20世纪90年代初首次观察到的飞秒激光与物质的相互作用与长脉冲或连续波激光与物质之间的相互作用有着显著的不同。当材料暴露于飞秒激光束时,功率密度非常高,激光与物质的相互作用时间非常短,导致光子能量快速转移。这种高瞬态光子注量密度引起了若干非线性效应,导致亚衍射特征尺寸。这种超快激光器的快速发展为基于激光的制造和许多其他应用系统的工业化铺平了道路。

纳米级增材制造(AM)是指在至少一个维度上制造包含小于1µm几何特征的3D结构。有许多制造方法可用于制造纳米物体,但只有少数适合上述区域的AM。浸笔纳米光刻(DPN)、电子束光刻(EBL)、直接激光写入(DLW)和电流体动力喷射印刷(EHD)是获得高分辨率制造结构的一些有前途的技术。

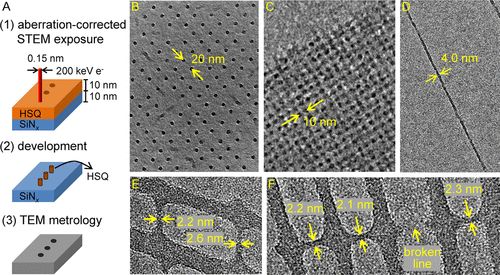

显示了STEM光刻技术的图案化能力。

在众多基于激光的技术中,双光子光刻(TPL)或也称为双光子聚合(TPP)最适合于构建定义明确的三维微/纳米结构,因为它为构建具有超越衍射极限的无与伦比的高空间分辨率的结构打开了大门。此外,通过使用强度略高于聚合阈值的激光束,可以获得局部聚合和亚衍射极限特征尺寸。它的独特之处在于它能够构建真正的三维独立结构。

标准光刻技术是基于光敏介质中的单光子吸收技术,广泛应用于二维结构的制作。双光子光刻术(TPL)是一种研磨和非线性工艺,用于制造复杂的3D微纳米结构,其中光刻胶响应于强度的平方并提供增强的分辨率。与经典的立体光刻(SLA)和选择性激光烧结(SLS)相比,TPL提供了更高的分辨率,并且消除了SLA和SLS中使用的刮片的逐层制造和重涂过程。TPL的一个关键方面是其产生小于激光束投影点的特征的能力。TPL运行所依赖的基本现象是双光子吸收(TPA)。光聚合是指利用光作为能源,通过聚合反应诱导液态小不饱和分子转化为固态大分子的过程。

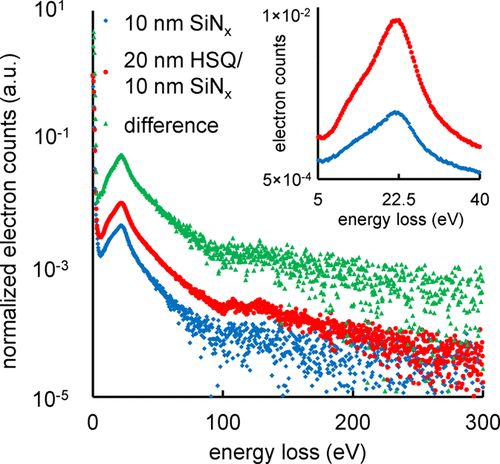

10nm厚的SiNx膜(蓝色)和10nm厚SiNx(红色)顶部的20nm厚HSQ的电子能量损失谱。通过将电子计数除以其最大值来归一化光谱。这两个光谱之间的差异表示HSQ中的能量损失,并显示在顶部(绿色,为清晰起见乘以10),表示∼42%的总能量损失。

1931年,Göppert Mayer首次预测了TPA的存在。因此,TPA横截面(δ)的国际单位制被命名为Göppert-Mayer(GM)。然而,直到1960年激光发明后,这种效应才在物理上实现。双光子光聚合是基于还原聚合(VP),由Pao和Rentzepis于1965年首次报道。TPL的真正3D制造特性非常适合复杂形状的制造,并有助于超材料的构建。本文着重介绍了通过TPL制备三维超材料的进展。

2.双光子吸收

光聚合是光子能量提供给物质时发生的光化学反应。液体材料可以通过光交联或光聚合在光照射下转化为固体。光聚合是通过光暴露于单体而引发的聚合物链的形成。

双光子光聚合技术用途广泛,适用于许多纳米级材料的制备。与传统快速原型中使用的单光子吸收相比,双光子工艺主要有两个优点。首先,大多数市售聚合物在近红外(NIR)区域具有可忽略的线性吸收,因此激光束深入材料并从内部直接引发聚合,而不会在焦体积外引发任何光化学过程。其次,聚合速率对光强的二次依赖性实现了三维空间分辨率,其精度远远优于单光子过程。

树脂同时吸收两个光子的能力,有助于激光束绕过通常的衍射极限,在该技术中起着重要作用。图1(a)示出了光照射时的双光子激发过程。TPA可以通过两个激发过程进行激发,即顺序激发和同时双光子激发。在顺序激发中,光子被电子吸收,这导致一个真正的中间态由这些电子填充,其定义寿命为10-4到10-9s。从这些电子中,一小部分继续吸收第二个光子,以完成TPA过程,而大多数电子发射能量并返回基态。相反,第二个过程(同时激发)不涉及任何此类中间状态。当电子与第一光子相互作用并且第二光子被吸收时,当且仅当其在给定为10-15s的虚态寿命内接近时,才创建虚态以完成TPA过程。为了实现这一点,高强度激光源至关重要。

图1(a)非线性吸收的示意图。(b)双光子吸收期间激光强度分布的描述。

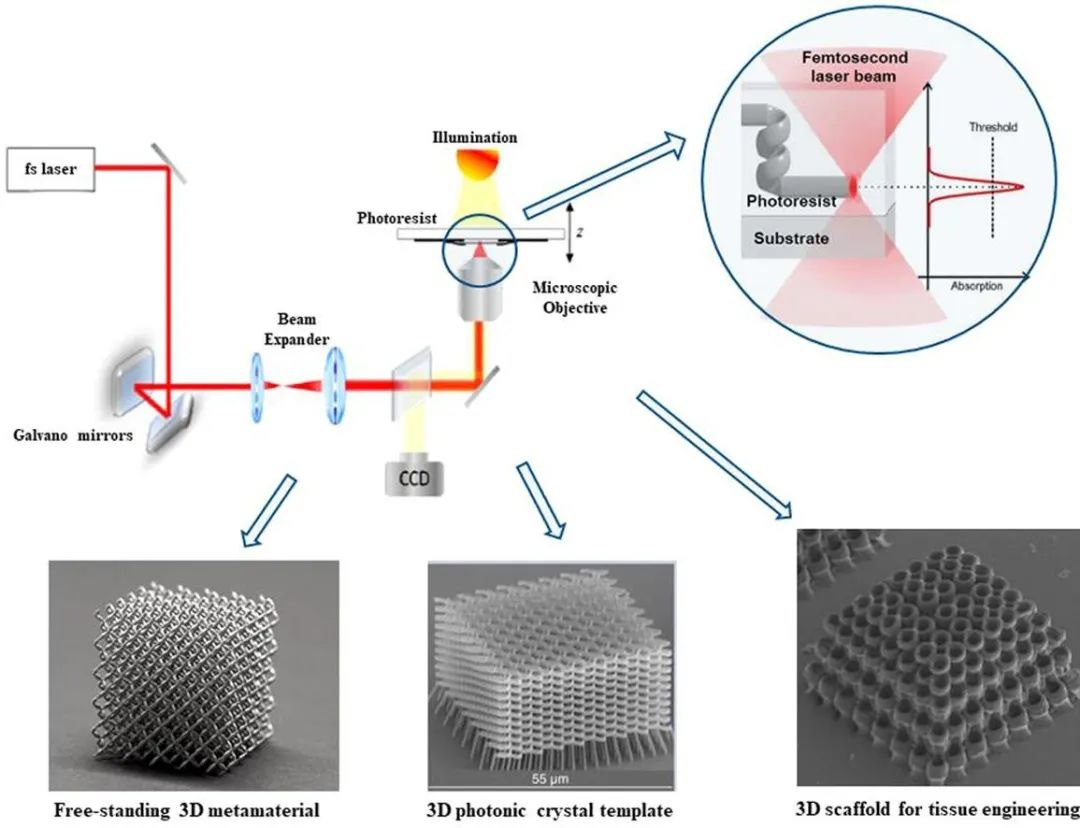

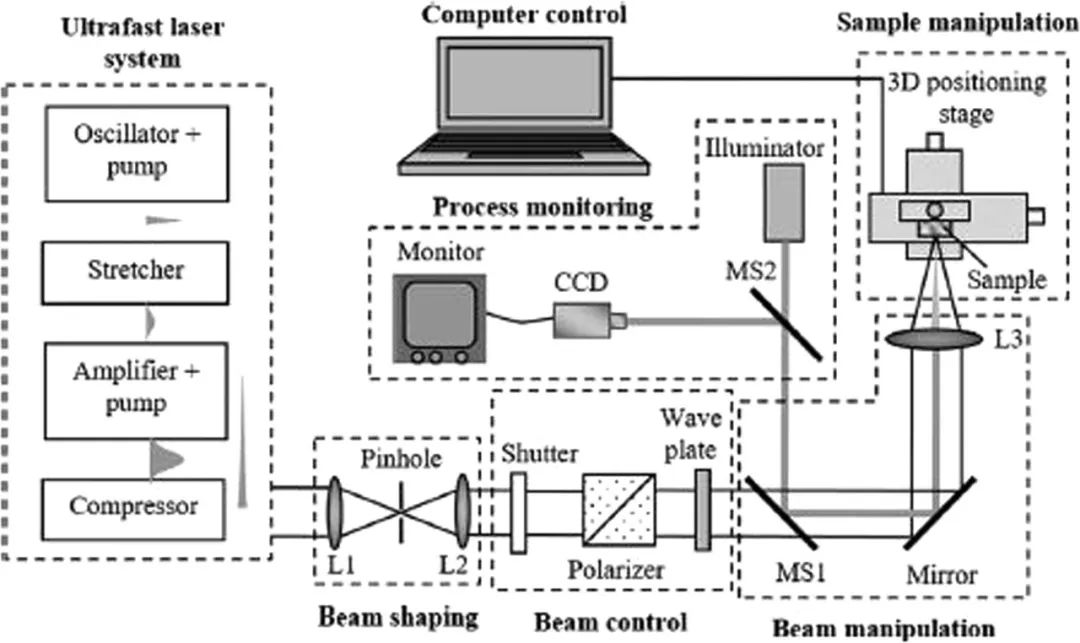

对于通过同时双光子吸收的DLW,由于其高带宽,通常使用由锁模钛宝石振荡器或任何其他MHz速率振荡器产生的高功率飞秒脉冲激光。图2显示了用于TPL的典型飞秒激光装置。原则上,通过优化激发激光波长以辅助非线性吸收,可以以与激光重复频率相同的速率制造结构。最适合TPL的一些参数是平均输入激光功率为几毫瓦–10瓦,重复频率为1 kHz–100 MHz,中心波长为515 nm–1064 nm,具体取决于应用。其他几个光学元件如光束隔离器(法拉第隔离器)和快门组合使用,以防止背反射,并在不使用时阻碍光束。声光调制器也可用作快门。

图2 双光子聚合装置的示意图。

一般来说,为了提高分辨率,需要使用高数值孔径物镜。根据应用的不同,使用干透镜或油浸透镜。当使用浸渍液来获得高NA和提高分辨率时,由于玻璃和光阻具有几乎相同的折射率,通常使用玻璃作为衬底。对于超材料应用,特别是太赫兹频率,使用高电阻率的硅衬底,由于折射率之间的显著差异,使用高NA(0.90-0.95)的干透镜。在物镜背面的CCD相机可以在运行过程中监控这一过程。采用高精度、高分辨率的三维台对激光束相对于试样运动进行三维扫描。提高扫描速度可以通过二维振镜扫描仪集成一维压电台实现。随着数字微镜器件(DMDs)、微透镜阵列(MLAs)、空间光调制器(SLMs)和高精度三维直线电机平台的出现,大面积微结构的制备、结构的高速、高精度复制已成为现实。

3.材料

用于TPL的大多数材料都是现成的标准材料,适用于传统的光刻工艺。光致抗蚀剂或光固化树脂主要由两种组分组成:光引发剂(自由基聚合)或光酸发生器(PAG)(阳离子聚合)和单体。可使用任选的抑制剂,其有助于终止聚合过程。在双光子聚合(TPP)过程中,通过光引发剂上的曝光产生自由基,然后单体/低聚物交联形成长聚合物链。

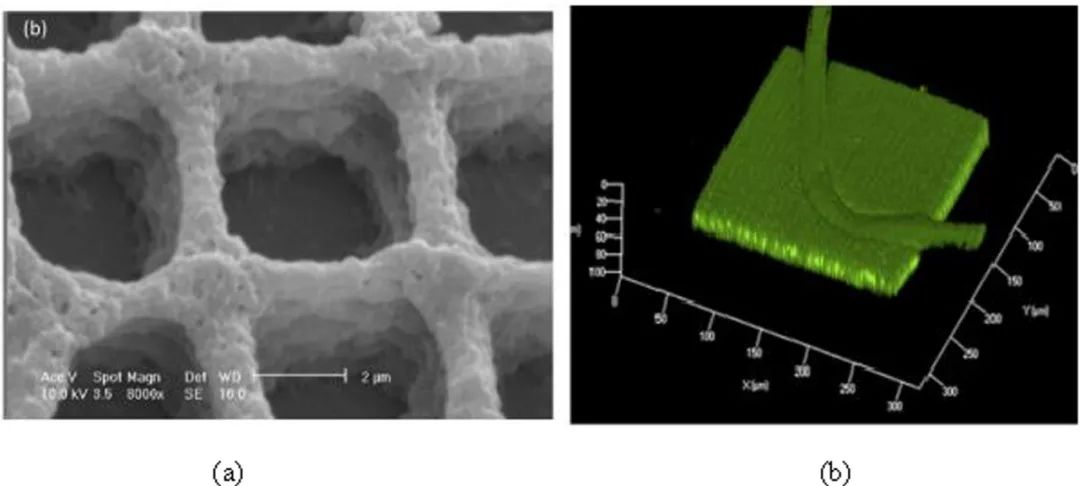

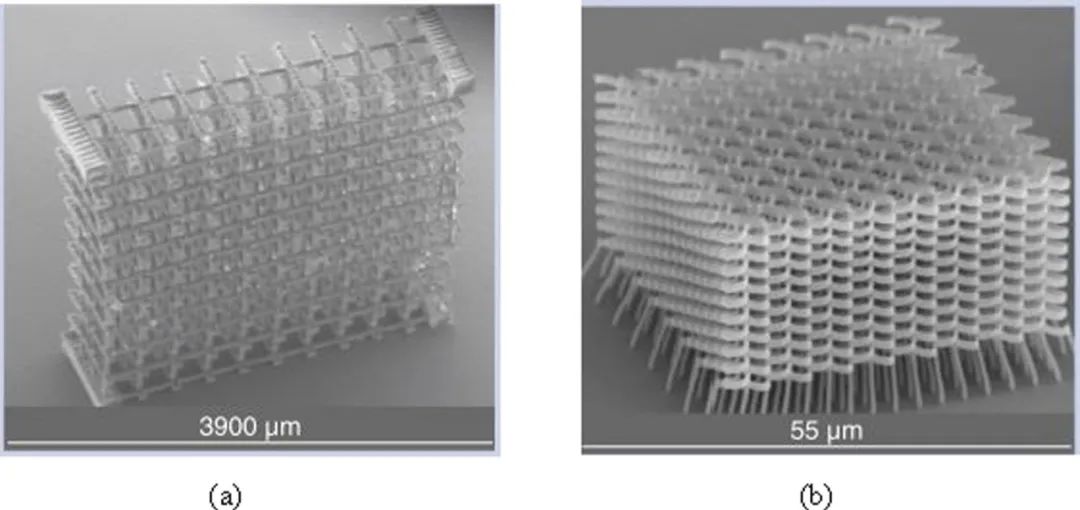

SU8是最广泛使用的商业化光致抗蚀剂之一,因为其可用性和适用于TPL技术的特性。SU8的独特特性之一是其两步交联过程。首先,在暴露过程中形成强酸,然后在后烘焙过程中形成酸引发、热驱动的环氧交联。蛋白质和金属是聚合物以外的材料,已被广泛应用于TPL。廉价的蛋白质,如牛血清白蛋白(BSA)、纤维原和胶原,已用于制造单层/多层细胞生长和组织工程支架。图3显示了用于评估结构的相容性和稳定性以捕获和生长酶和微生物的简单3D BSA支架。图4描述了用于组织工程的3D支架和3D光子晶体之间的尺寸差异(约70倍)。TPL在构建微/纳米尺度的定制和功能性生物结构方面具有巨大潜力。然而,使用蛋白质或水凝胶的主要缺点是:i)交联蛋白质的机械性能差,这限制了结构设计;ii)水性光致抗蚀剂的低粘度限制了结构的复杂性;iii)蛋白质的高光敏性可能导致结构扭曲和不均匀性。参考文献[56]详细回顾了各种商业和定制光致抗蚀剂的优缺点和应用。

图3(a)牛血清白蛋白(BSA)结构。(b)光聚合BSA捕捉活线虫。

图4 (a)用于组织工程的3D支架。(b)三维螺旋结构光子晶体结构模板。

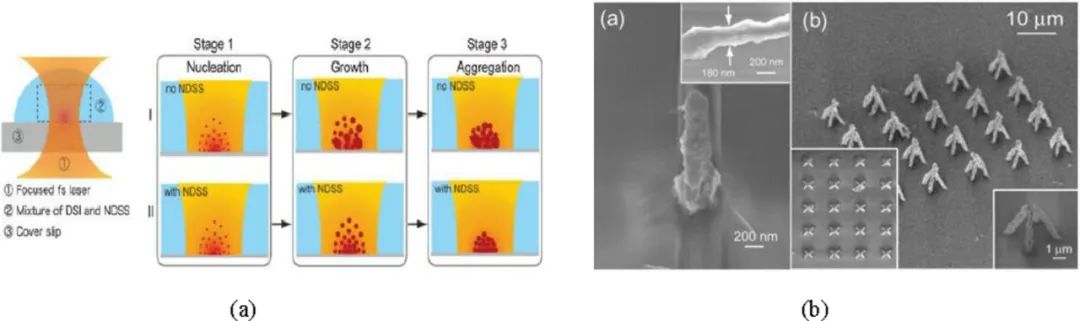

金属在制造电磁、光子超材料以实现超自然效果(即隐身、隐身和超透镜)方面至关重要。此外,金属在微电子/纳米电子应用中占主导地位。自微芯片问世以来,研究人员一直在不断研究几种技术,以实现纳米级的金属结构。Ishikawa及其同事提出了一种基于双光子诱导金属离子还原的3D微/纳米结构的新型制造工艺。飞秒激光束紧紧聚焦在金属络合物离子上,通过同时吸收两个光子,将其光还原为金属纳米颗粒。实现了几十微米范围内的特征尺寸。如图5所示,通过使用晶体生长抑制剂获得具有均匀尺寸和形状的颗粒。对于基底上的3D纳米结构,所获得的特征尺寸为~180nm,对于2D银图案,所达到的特征尺寸是~120nm。TPL与激光诱导前向/后向转移(LIT)等其他技术相结合,还可以产生具有优异分辨率和增强的机械和光学性能的纳米液滴,用于超材料和等离子体应用。

图5(a)通过多光子诱导还原过程形成银条纹图案的示意图。在没有NDS的情况下,会形成不同形状的不同尺寸颗粒,而通过添加NDS会产生尺寸和形状均匀的颗粒。(b)衬底上的独立3D银金字塔。

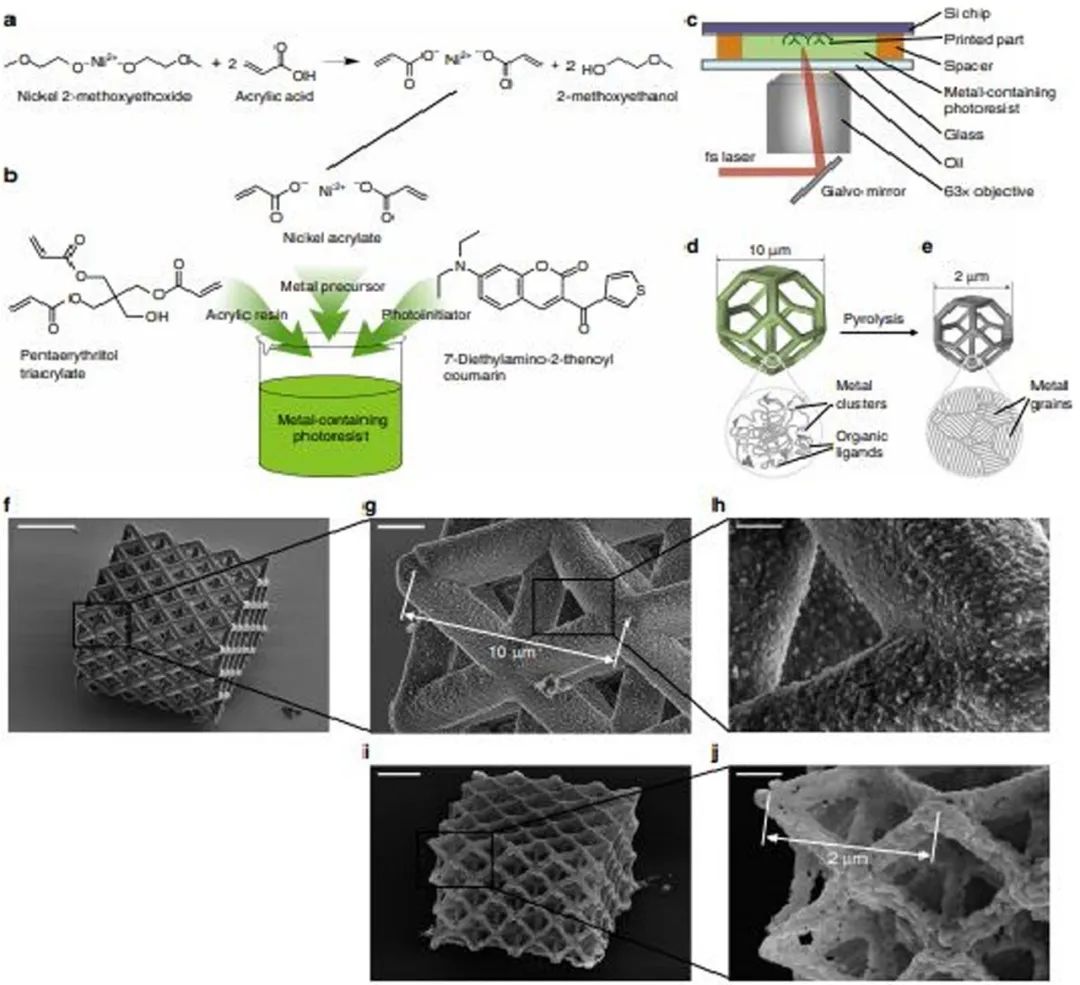

2006年,Tanaka等人采用TPL制造3D金属导电纳米结构。在他们的研究中,发现与Stellacci等人通过激光和电子束诱导聚合物内金属纳米颗粒的生长获得的结构不同,金属纳米结构具有高导电性和低电阻率值。类似地,Nakamura等人对通过TPL和金属同时还原制造的3D银结构的电性能进行了元素分析和测量。结果与Tanaka等人[获得的结果一致。最近,Vyatskikh及其同事开发了一种基于TPL的技术,以制造具有~100nm分辨率的三维纳米结构金属。这一突破是通过首先合成一种由镍(Ni)簇组成的有机-无机杂化材料实现的,该材料产生了一种富金属光致抗蚀剂,如图6所示。随后,聚合过程后,光刻胶经历了热解,以消除产生大于90%重量的含镍3D结构的有机成分。采用这种方法制备了诸如八位组结构的纳米晶格,这被证明是光学和机械超材料制备中必不可少的因素。这种技术的主要优点在于易于处理,而不影响分辨率。

图6(a)金属前体的反应合成。(b)将金属前体、丙烯酸酯树脂和光引发剂混合以形成光致抗蚀剂。(c)第三方物流流程示意图。(d-e)制备和热解。(f-h)八重态纳米晶格的SEM图像。(i-j)是镍纳米晶格的代表。

然而,在激光照射期间,金属的熔点之外,突然的不必要生长、烧蚀效应或吸收系数的剧烈变化可能会降低制造属性的可控性,如分辨率和TPL技术写入的图案形状。因此,对于超材料应用,通常首先通过TPL制备聚合物模板,然后使用适当的技术涂覆金属纳米颗粒。连续的金属膜可以通过化学镀、原子层沉积(ALD)、溅射或电镀沉积在聚合物晶格的表面上,随后可以通过溶解或化学蚀刻去除模板。

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复