增材制造和减材制造:互补还是竞争对手?

时间:2022-06-21 10:48 来源:南极熊 作者:admin 阅读:次

导读:虽然越来越多的公司开始选择增材制造作为一种加工手段,但减材制造仍然是目前工业界使用最广泛的方法。同时,3D打印目前仍是主要作为减法制造的补充而存在。减材制造不同于增材制造技术,它是通过去除材料以生产出所需尺寸的零件。它们现在被部署在许多行业,如航空、汽车、冶金等。南极熊本期文章仔细讨论了减材制造和增材制造之间的差异,以及它们彼此之间的互补作用。

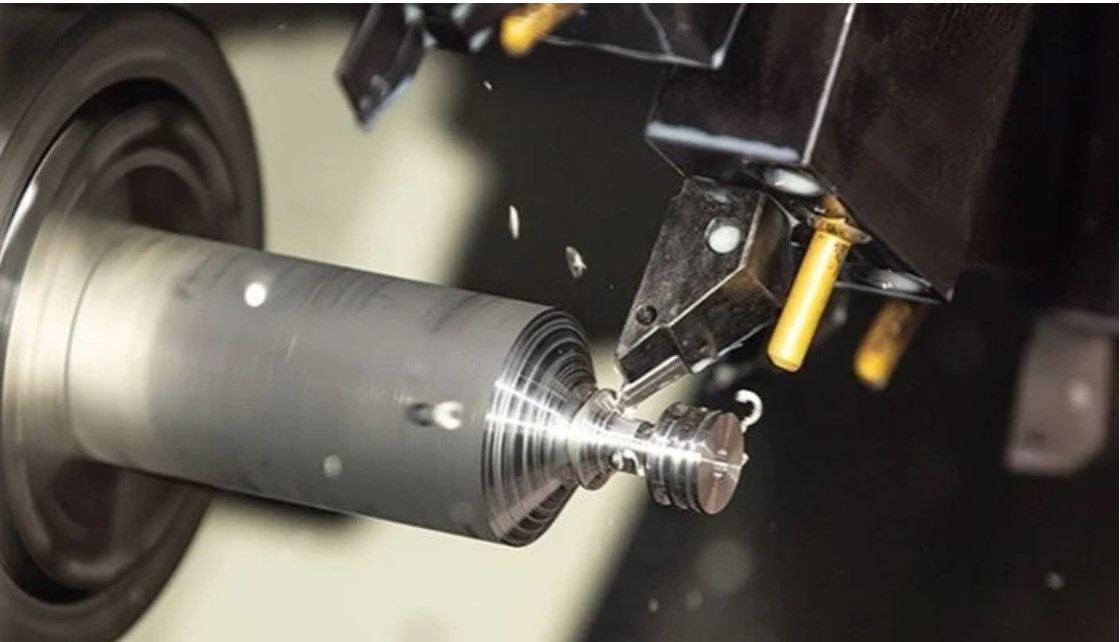

首先减材制造方法也是拥有多种类型的,就像增材制造包含了多种工艺.例如,你可能听说过"数控加工"这个术语。它是计算机数字控制的首字母缩写,涵盖了基于控制机床的数字程序的材料去除技术,比如我们常谈论的钻、车、铣或镗等。数控加工现在可以兼容广泛的材料,从塑料到金属。也就是说,并不是所有的减法制造技术都使用数字程序,接下来我们也将介绍一些最流行的切割方法。

△照片来源。Protolabs

什么是数控加工?

数控加工包括几个过程,首次介绍车削和钻孔技术,加工过程针对于旋转轴上的移动部件。加工零件所需的能量是由零件本身的运动提供的。这些方法使得制造任何以旋转为模型的零件成为可能。具体而言,它是一种沿旋转轴无限复制的二维图纸,从而形成一个三维模型。尽管名称不同,但车削和镗削是非常相似的,因为它们都使用相同的原理。主要的区别是,镗削是在零件的内部工作,而车削是在外部工作,允许对木材、金属和某些塑料材料进行加工。车削和镗孔机现在出现在许多行业中,如汽车、航空航天、医疗甚至装饰部门。

让我们继续讨论另一种技术,即铣削。铣削具有极高的精确性、创造具有内部空腔零件的能力和加工零件的能力,是一种极其重要的制造手段。该技术使用铣刀来横向切割材料。这意味着,当铣刀在材料中时,它可以垂直移动并沿其路径去除材料。由于适用于各种任务和材料加工,铣削与许多材料兼容。尽管如此,这种方法也有一些缺点,会降低它的加工便捷性。例如,一个零件的加工通常分为几个步骤/操作,这些都需要定期更换刀具。

△铣削过程

钻孔和铣削使用的工具非常相似,但不应混淆。钻孔只用于用钻头打圆孔。虽然铣削提供了更大的制造自由度,特别是允许制作直径大于自身的孔或形状,但钻孔允许你钻出与钻头直径相等的孔。尽管有许多优点,但在打孔时,铣削要比钻孔慢得多,这就是为什么钻孔更适合于连续进行几个相同的切割。虽然数控加工包含了许多技术,但减材制造并不限于这些。其他方法,如切割,也被许多行业所采用。

不同的切割技术

有些人使用激光切割,如汽车制造业使用激光来生产刹车片等精密零件,而其他人则选择EDM。EDM也就是放电加工,这种技术有3种形式:线切割、沉降片切割和快速钻孔,它与传统的钻孔不同,能够利用电极打出更薄、更深的孔。虽然这些不同的方法相对较慢,但它们与其他方法的区别在于精确度。放电加工可应用到混凝土、石头、金属和许多其他材料的零件的生产当中。除了放电加工外,激光切割也是一种常用的切割技术。这种技术通过功率为几百瓦的激光器,可以快速、精确地切割几种材料。例如,切割面积达1平方毫米的零件,公差为正负20微米。除了切割之外,激光机还能进行雕刻。激光切割机有两种形式。二氧化碳激光器和光纤激光器,它们用于切割和雕刻金属。尽管激光切割机有很多优点,但也有一些缺点:在操作此类机器时,可能会释放出有害气体。此外,由于激光是通过热量来切割材料的,激光器本身可能会过热。因此,有必要对其进行冷却,这往往需要额外的辅助设备。

最后,在几种主要的减材制造工艺和更具体的切割技术中,我们发现水射流切割。这个过程是基于使用水射流,伴随着磨料,以高速冲击材料的表面。这导致材料收缩和分离,形成所需的最终形状。需要一个高压压缩机来产生这种水射流。射流的性质和有关材料将影响切割的深度和速度。这种技术在航空航天、汽车和机械行业很受欢迎。它具有高精度,与许多材料兼容,而且与各种减法工艺不同,它没有危害。当其他工艺产生切屑、灰尘或烟雾时,水射流切割消除了所有这些废物,因为水射流在其路径上带走了这些废物。

△水射流切割过程(图片来源:Fogepack Systèmes)。

与增材制造相比的劣势和优势

如前所述,减材制造技术的主要优势可能是其提供高尺寸精度的能力。与大多数依赖热能操作的3D打印工艺不同,减材制造允许在室温下制造零件,从而避免了与材料的工作(收缩)有关的尺寸精度问题。为了确保减材制造的尺寸精度,必须对环境进行控制。例如,如果你想用一整块钢来设计一个零件,就必须至少提前3天将材料带入要进行切割的房间,否则它将根据温度和湿度改变工作尺寸。减材制造工艺还得益于更广泛的兼容材料。与3D打印相比,如果你想使用不同的材料,就必须有几台基于不同工艺的打印机,而在同一台机器上它是对金属、塑料或木材零件进行减材加工是可能的。

△减法制造提供了高尺寸精度

然而,减材制造工艺有很大的缺点。首先,与3D打印相比,不同的减材制造生产方式会留下大量的废料,而增材制造则具有吸引力,因为它只使用所需的材料量。例如,在机械加工中,必须在制造过程中清除碎片和其他灰尘,以限制可能干扰切割过程的多余材料的数量。除了减法制造产生的粉尘外,该过程产生的烟雾也有可能对操作人员造成很大伤害,这在使用激光或电火花加工时非常常见。此外,减材制造不能像3D打印那样提供制造的自由度。一个可打印的零件有时需要多次操作,使用不同的机器,拆成多个零件进行组装,才能被减材制造所复制。最后,用材料去除工艺实现复杂的几何形状更加困难。增材制造在设计过程中允许更多的自由。换句话说,设计师将不必担心所使用的机床所带来的限制,因此能够让他的想象力自由驰骋,不受制造能力的限制。

减材和增材制造是如何互补的?

由于减材和增材制造两种技术途径不同,它们大多是以互补的方式使用。自从3D打印技术开始强劲增长以来,它最常被用于原型制作。凭借着3D打印本身的技术优势,它允许快速和低成本地制造多个部件,因此提供了不同迭代的可能性。 对于确定了形状和材料的部件生产需求,就有可能使用减材制造方法进行大规模生产。一些工艺,如激光切割和水射流切割,可以在很短的时间内设计出大量的零件。然而,其他方法,如数控加工,可能非常耗时。这种技术需要一个重要的编程步骤,以及必要的人力成本。今天,数控加工主要用于注塑模具的制造,这是一种成型的制造技术。

此外,虽然减材制造可以对物体进行修复,但3D打印在这一领域提供了更多可能性。一个例子是定向能量沉积(DED)工艺,它可以用来修复金属零件,而不必改变它们。具体而言,该技术能够在现有的零件上增加材料,从而避免了不必要地进行组装或更换大型零件。在更大的范围内,3D技术允许复制有问题或被时间磨损的零件,所有这些都是按需和小批量进行的。用户可以修复他们的零件,而不是扔掉,并将其对环境的影响降到最低。

△DED技术允许零件被修复(图片来源:AdvancedPowders)。

尽管有差异和流程,但减材制造和增材制造往往是齐头并进的。由于它们各自的特点,这两种类型的制造相辅相成,可以快速创造出以前从未想象过的精确零件。为了结合这些制造技术,一些投资项目已经创建,如混合先进制造。通过整合各家技术,来提供增材制造的设计自由和减材制造的精度。

对于减材制造和增材制造未来的发展方向,卢秉恒院士给出“减材、等材、等材三分天下”观点很是中肯。他预测,不久的将来,3D打印将从概念上的三足鼎立走向价值分享的三分天下,即便在批量生产方面3D打印或许没有模具制造、切削加工那么大,但它可以制造出一些具有高端价值的产品,在总价值的体现上必将占有一定市场。

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复