尺寸减半!用于紧凑型布雷顿制冷循环的3D打印铝低温换热器

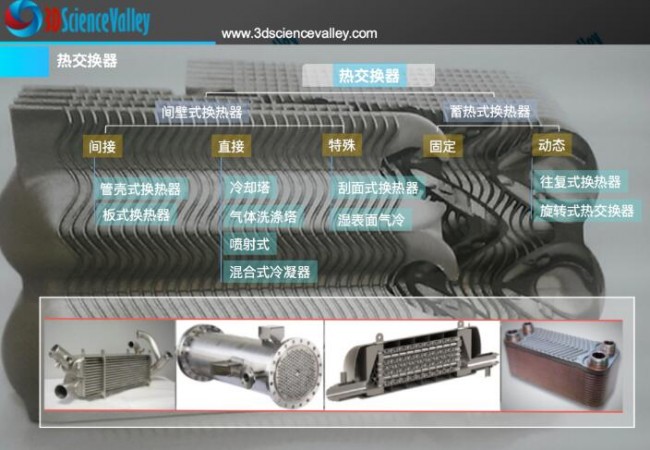

一些低温应用,例如风力发电厂的超导发电机,需要紧凑型制冷循环。热交换器是低温制冷循环冷箱中体积最大的部件。因此,减小它们的尺寸将有利于紧凑系统的开发。热交换器的体积和性能很大程度上取决于通道的水力直径和传热表面的效率。为了提高性能,业界已开发出具有优化翅片几何形状的铝制 3D 打印热交换器概念。已经实现了高压侧和低压侧液压直径分别为 1.48 毫米和 1.07 毫米的翅片设计。分享的案例是EASITrain – 欧洲先进的超导创新和培训所支持的用于紧凑型Brayton-布雷顿制冷循环的3D打印铝低温换热器研究。

更好的热交换、更紧凑的形状

在发电设备中,热交换器与人体肺部的功能相似。肺可以循环人体呼吸的空气,使身体保持最佳性能,同时调节身体的温度。像燃气轮机这样的发电设备中的热交换器基本上执行相同的功能,当然这些热交换器工作在极端的温度和压力条件下。对高温超导体 (HTS) 日益增长的兴趣促使开发适合其冷却的高效低温系统,尽管再生式低温冷却器的性能不断提高,但其升级能力有限。因此,为了提供更大的冷却能力,必须应用多个低温冷却器,布雷顿制冷循环的优势在这方面变得更加明显。

然而,由于超导发电机和电动机的外壳空间有限,旋转机械中的高温超导应用通常需要紧凑的冷却系统。因此,为了提高布雷顿制冷循环与低温冷却器的竞争力,应减小冷箱尺寸。低温制冷循环冷箱的容积主要由换热器决定。因此,本案例通过3D打印小型高效低温换热器,用于中等功率范围的紧凑型布雷顿制冷循环。此前,GE采用了一种类似于葡萄的独特设计,这种结构能够承受更高的温度和压力。团队在水果的结构中观察到一组薄壁单位细胞的组成,这一结构通过3D打印制造出来,应用到超临界二氧化碳(sCO2)布雷顿循环,降低能耗和排放。

除了葡萄形状的薄壁结构,本期案例分享的是“眼睛”鳍片几何形状的热交换器在布雷顿循环的作用,该3D打印低温热交换器的专利正在由 H. Quack 教授申请。

为了减少火用损失,低温热交换器需要在很小的温差下提供强烈的热传递。为此,需要大而有效的传热表面。另一方面,热交换器、冷箱和安装的成本以及冷箱的尺寸与热交换器的体积成正比。因此,低温换热器本质上需要高效且紧凑。传统制造方式下最标准的低温换热器是盘绕式和铝钎焊板翅式换热器 (PFHX),通道的水力直径可小至 1.6 毫米,PFHX 可以有不同类型的翅片,例如普通、穿孔、人字形或锯齿形。锯齿状翅片提供最密集的热传递,因此在本案例中用作参考,不过,值得注意的是锯齿状翅片的几何形状也会导致最高的压降。

为了进一步增加紧凑性,根据3D科学谷的了解,市场上已经开发了其他类型的热交换器。例如,矩阵式热交换器曾经是氦液化器的替代品,然而,尽管它们具有高致密性和低纵向传导率,但由于密封层生产的可靠性差,它们并不常用于工业低温应用。

另一种新型紧凑型热交换器是印刷电路热交换器。它们是通过对金属板中的微通道进行化学蚀刻和板的进一步扩散结合来生产的,通过这种方法,可以实现低至 0.5 毫米的水力直径。不过这极大地增加了成本并且使得它们对于低温制冷循环的使用不合理。

一些特定的微通道换热器已被开发用于需要小型冷却器的空间应用。例如,微型管壳式换热器已被设计用于Turbo-Brayton 低温冷却器,该热交换器的微管直径约为 0.6 毫米。然而,这是手工制造的,因此价格昂贵。

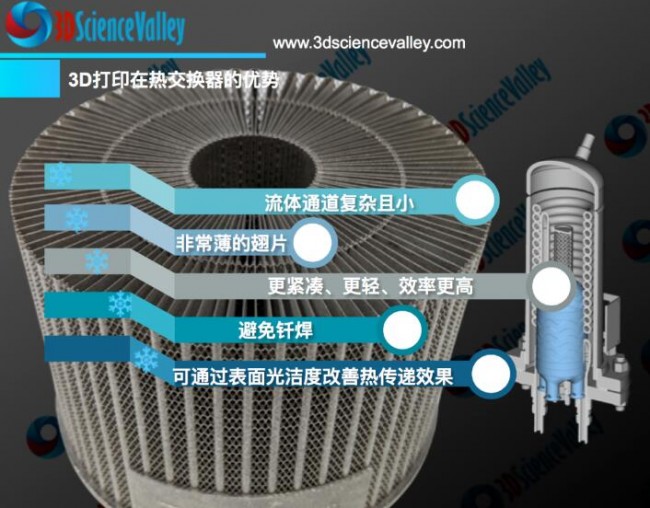

因此,紧凑型换热器发展的限制因素主要是制造工艺。通道的大小、使用的材料、可靠性和成本会受到生产能力的限制。随着3D打印增材制造技术的发展,这些限制可以被克服。

3D打印技术允许生产具有复杂几何形状的单个金属部件,这使其有利于热交换器的生产。

为了开发热交换器翅片的最佳几何形状,可以考虑两种方法。首先,应该增加热交换器几何形状的紧凑性,其次,应该提高传热表面的效率。

案例中发现“眼睛”鳍片几何形状在层流区域中提供了出色的特性,并且相对于锯齿状鳍片允许低得多的比率。因此,在层流范围内,可以实现较高的传热率和较低的压降。这可以在纵向热传导可接受的条件下用于紧凑型低温换热器。基于这项研究,案例研究为回热式热交换器开发了类似的几何形状。

最佳翅片几何形状:“眼”鳍翅片设计

最佳翅片几何形状:“眼”鳍翅片设计

© ScienceDirect

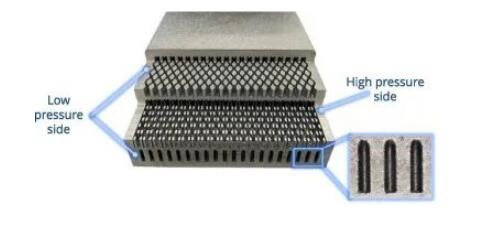

所选择的翅片几何形状基于代表流动通道的菱形,低压侧和高压侧的折减系数分别为 0.75 和 0.82。尽管蓄热器翅片应该是对称的以允许流体在两个方向上流动,但对称性对于回热式热交换器也是最佳的。

因此,可以创建具有几乎恒定横截面的均匀通道,以实现规则分布的流动并避免流动与壁分离。此外,为高压翅片设计了一个中间通道,以补偿较高的流体密度和所需的较高传热面积。因此,对于所提供的 6 mm 通道高度,低压翅片和高压翅片的相应设计水力直径分别为 1.48 mm 和 1.07 mm,低于 1.6 mm锯齿状鳍。

为了研究金属打印能力并通过实验证明预期的翅片特性,两个原型热交换器具有设计的翅片几何形状由 AlSi10Mg 铝合金使用选区激光熔融金属3D打印方法制造。

换热器中间有两个低压通道和一个高压通道,除了设计的翅片外,还设计了直径为1.4毫米的圆形翅片在每个通道的入口和出口,以实现更好的流量分配,流体集管采用平面法兰连接设计。此外,在每个翅片的顶部略微加厚了翅片,以支持顶壁3D打印。不过实际3D打印出来的换热器与设计存在差异,通过切割3D打印出来的样品,可以观察到3D打印和设计的翅片几何形状之间的差异,尤其是在高压侧。设计和打印的几何图形显示在基本菱形上,可以发现厚度小于 0.2 毫米的边缘没有打印,这表明了当前3D打印分辨率的限制。因此,通过显微镜测量,翅片具有半径接近 0.23 毫米的边缘圆角。

© ScienceDirect

此外,可以看到由于3D打印误差导致的翅片形状略有不均匀,这说明有必要考虑观察到的3D打印能力,并在未来设计中相应地调整翅片几何形状。因此,本案例中3D打印的翅片比设计的要小,水力直径更大,最重要的是它适用于高压翅片。另一个影响性能的参数是表面粗糙度,对于水平表面尤其高,会影响沿墙体的边界层构建。虽然高粗糙度会导致更高的压降,但它对热传递有积极影响。

通过对3D打印的换热器的压降和传热实验,以及通过ANSYS进行仿真和数值研究表明,与传统的板翅式换热器相比,3D打印的换热器具有更高的传热强度和更低的压降。与 PFHX设计相比,3D打印的热交换器的长度可以减少一半,Brayton-布雷顿低温制冷循环上得到了证明。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复