减材制造的拓扑优化,为增材制造轻量化组件带来新思路

时间:2022-06-01 11:50 来源:南极熊 作者:admin 阅读:次

当然,有些形状只能用3D打印制造,但如果可以捕捉到所有加工过程中的可加工性、工具可及性和夹具的设计准则,然后再应用计算机算法去生成一个轻量化零件呢?如果是这样的话,那么使用3D打印衍生出的设计软件工具可以很容易地帮助加工。

在我们深入探讨这个问题之前,你可能想知道计算机算法如何能够自行生成轻量化零件。 事实证明,这比你想象的要容易,这些计算机算法,传统上被称为拓扑优化,已经存在了大约与3D打印在市场上的时间一样长。

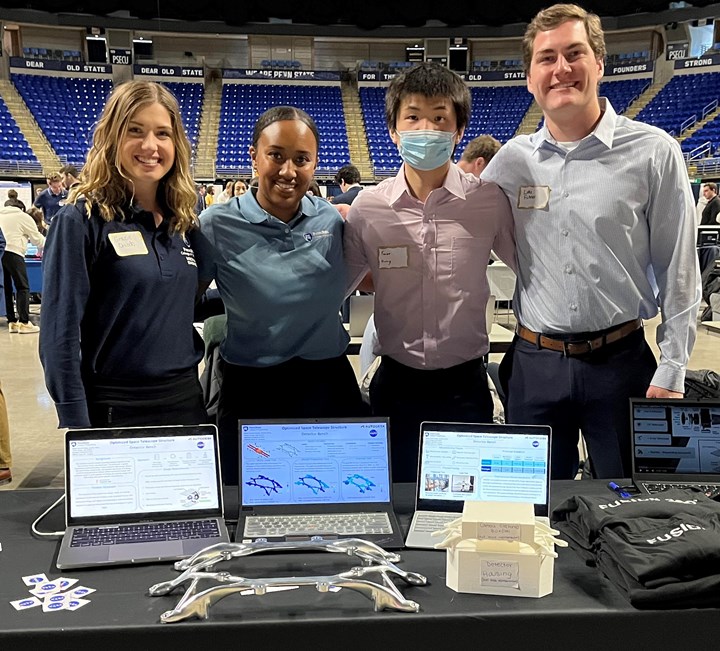

宾夕法尼亚州立大学工程系学生,从左到右,Gracie Chiodo、Jennifer Aklilu、Yanen Huang和Luke Fichner使用AutoDesk Fusion 360为他们的NASA毕业设计项目生成了一个轻量化结构(发起人:Ryan McClelland),Protolabs在不到一天的时间内轻松完成了加工。图片来源:Gregg Stoklosa

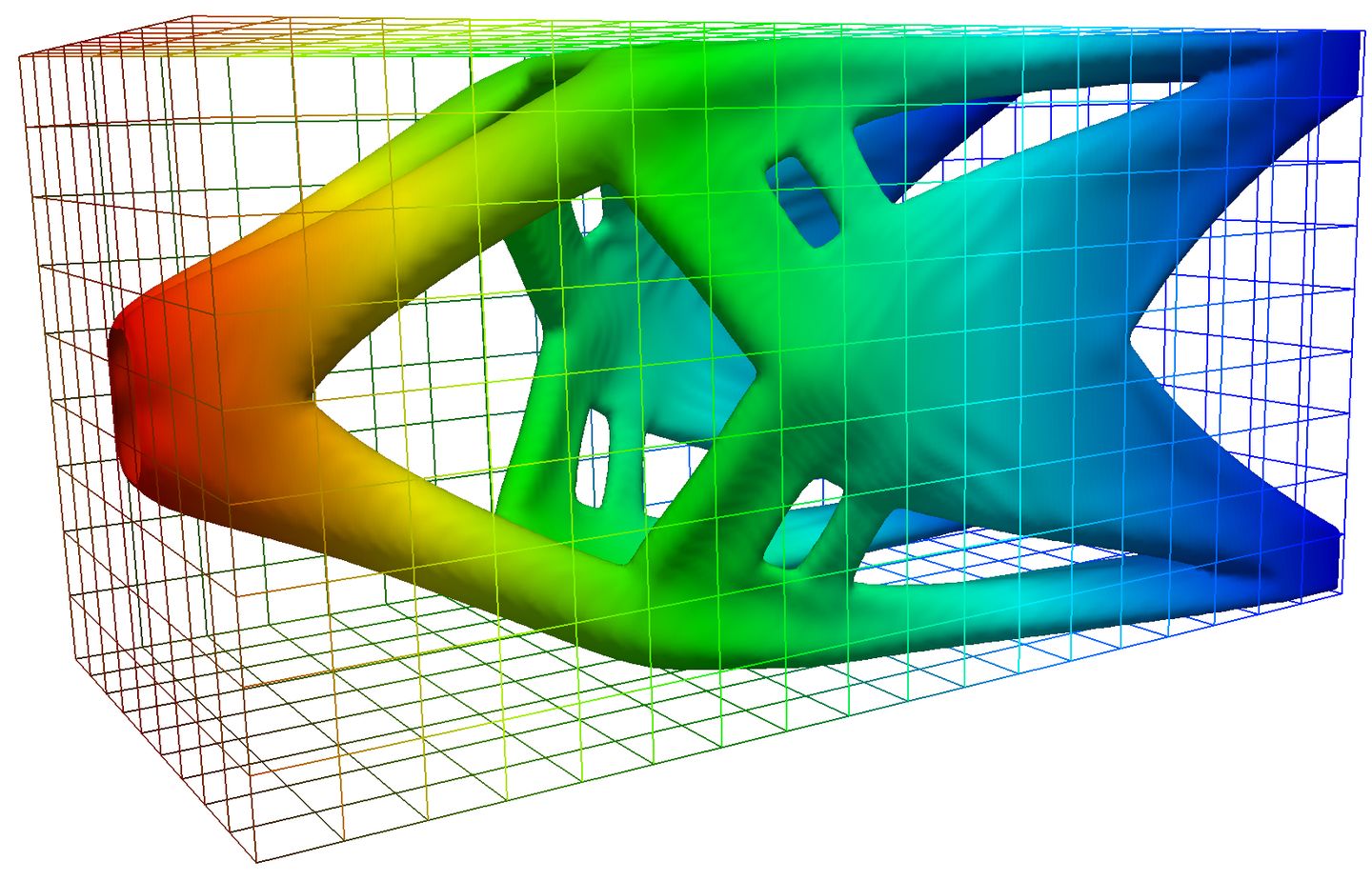

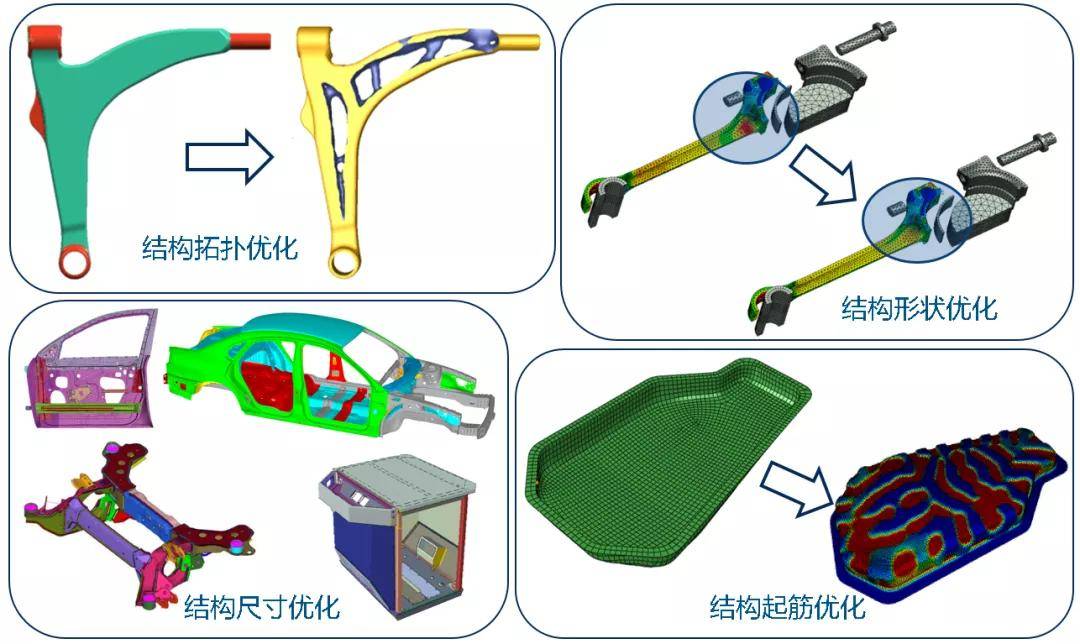

最基本的是,拓扑优化使用数学算法,通过从三维实体模型中去除几乎没有负载或力和扭矩的区域的材料来实现轻量化结构。它最常被应用于结构分析,但算法也被开发用于流体流动、传热和几乎所有可以在计算机上离散、建模和分析的物理现象。

通过拓扑优化,用户指定边界框和限制材料添加位置的"禁区",部件和任何配合界面上的负载,以及限制运动或确保与其他部件连接的任何额外约束。这通常是由设计工程师或结构分析员完成的,但制造和工艺工程师可以使用拓扑优化来设计轻量化夹具。

一旦指定了载荷、约束和体积边界,就可以使用拓扑优化算法从现有部件中移除材料以减轻其重量。 材料也可以通过算法添加回来,以确保在试图实现目标减重时,部件不会失败、变形太大或者低于给定的安全系数。

将拓扑优化应用于流体流动、传热和其他类型的问题也遵循同样的基本设置,用相关的性能指标(如压力、阻力或热效率)取代结构标准。离散化、计算能力和分析的保真度(如线性、非线性)推动了结果的准确性以及获得结果的成本和时间。

拓扑优化的挑战一直是用传统的制造方法制造轻量级结果的能力,因为通常会产生复杂的形状。

这就是为什么拓扑优化和3D打印携手并进的原因。3D打印通常是制造拓扑优化部件的最简单方法,只在需要的地方分层使用材料。显然,在用3D打印制造拓扑优化的部件时,有许多注意事项,而且往往有许多挑战,如支撑结构,但拓扑优化在过去十年中重新受到关注,就像3D打印一样,在过去的30年间猛然崛起。

在减法零件上没有分层效应,但在加工时将会有其他迹象。图片来源:TimothySimpson,宾夕法尼亚州立大学

大多数传统拓扑优化算法的有趣之处在于,它们通过从原始结构中减去材料来生成零件。

大多数算法从现有的部件开始,然后慢慢地从低应力区域移除材料,直到一定数量的材料被消除,或者一个或多个偏移或失败标准变得活跃。因此,我们可以计算机算法得出减材制造部件的最优拓扑结果,从而以设计出最适用于3D打印制造的版本。

许多其他人已经意识到了这一点,我们现在看到了一系列新的计算机算法和方法,用于生成轻量化结构。 有些是加法,有些是减法,有些是两者兼而有之。有些使用人工智能和加工学习算法来生成复杂的结构和轻量化部件,而有些则模仿粘液霉菌的生长,植物种子向太阳生长,等等。

几千年来,大自然母亲一直在创造不断进化的有机体、结构和生命。因此,为什么不在生成新设计时向大自然寻求灵感呢?

在这样做的时候,为什么不对这些算法进行

"编程",以考虑到可以(和不可以)用特定类型的制造工艺制造的各种限制,从而使设计演变和发展为可以用机械加工、铸造等方式制造的东西,就像用3D打印制造一样容易?

不幸的是,这为机械加工带来了一个悖论,因为轻量化部件往往需要更长的时间来加工,增加了成本和浪费。未来新的算法能否帮助我们解决这个加工悖论,我们不得而知。不过就算计算能力不再限制我们,那么,我们为什么要舍近求远,而不去用3D打印制造的轻量化部件呢?

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复