沙利文《药物3D打印行业报告》揭示的中国规模化生产3D打印技术

全球著名咨询机构弗若斯特沙利文(Frost & Sullivan,简称“沙利文”)于近日发布了《药物3D打印行业报告》。报告中揭示了药物3D打印行业两种主要发展方向:规模化生产和个性化制药。其中一种在规模化生产方向中极具代表性的技术——热熔挤出沉积(Melt Extrusion Deposition, MED)3D打印技术,是入选美国FDA新兴技术项目的中国药企三迭纪的原创新技术,在固体制剂领域具有普适性,且具有巨大临床应用价值。

本期,将分享《药物3D打印行业报告》对于药物3D打印技术发展、行业发展的分析,并透视这家新兴技术公司三迭纪,如何从产品设计、开发、生产、供应四大维度重塑制药长链条。

药物3D打印技术发展

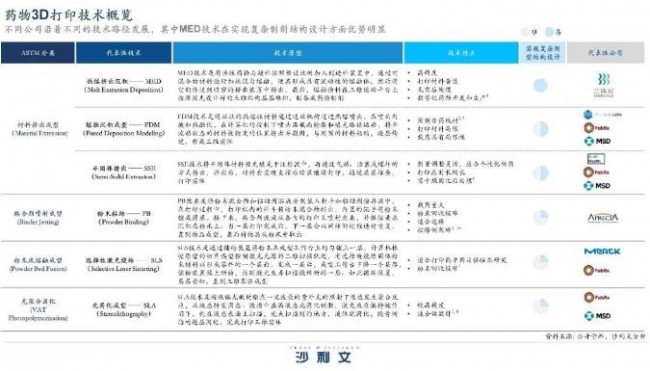

根据美国材料与试验协会(American Society for Testing and Materials, ASTM) F42 增材制造技术委员会的分类标准,基于材料挤出成型、粘合剂喷射成型、粉末床熔融成型和光聚合固化4种原理的6种3D打印技术被应用于制药领域。这6种技术分别是热熔挤出沉积(Melt Extrusion Deposition, MED)、熔融沉积成型(Fused Deposition Modeling, FDM)、半固体挤出(Semi-Solid Extrusion, SSE)、粉末粘结(Powder Binding, PB)、选择性激光烧结(Selective Laser Sintering, SLS)和光固化成型(Stereolithography, SLA)。

上世纪80年代末,各类3D打印技术如同雨后春笋般地出现。1996年,全球第一家药物3D打印公司Therics成立,大胆尝试将3D打印技术引入到了传统制药领域。2015年,Aprecia公司的抗癫痫药物Spritam获得FDA上市批准,该药物应用3D打印技术具有内部多孔的结构,可实现迅速崩解,解决吞咽困难的临床需求。全球第一款3D打印药物的上市,标志着药物3D打印技术这种新兴技术获得监管部门认可,同时也掀起了一轮3D打印药物的研究热潮。目前,全球约有五十余家企业和机构先后进入药物3D打印这一领域,包括数十家跨国药企。具有代表性的专业药物3D打印公司、跨国药企和研究机构在商业方向、技术路线、设备产能、知识产权和法规注册等方面的信息,见下图。

在中国,成立于2015年的三迭纪其商业方向为规模化生产。设备和产能方面,三迭纪拥有自研的自动化多打印头GMP 3D打印研发设备,以及年产能达 5,000万片的自动化、连续化GMP 3D打印产线。截止2022年4月底,三迭纪在全球的专利申请数量达156个。2021年初,三迭纪自主研发的3D打印药物产品T19 获得了美国FDA新药临床试验(IND)批准,2022年第一季度,3D打印药物产品T20获得美国FDA的临床试验批准(IND),而这也是全球第二款、第三款进入注册申报阶段的3D打印药物产品。

报告分析了药物3D打印技术的文献和专利,在全球第一款3D打印药物上市前,由于Therics和Aprecia公司均沿着基于粉末床熔融成型原理的PB技术进行开发,因此技术多基于粉末床熔融成型原理。近年来,基于材料挤出成型原理的3D打印技术逐渐成为主流,这主要是由于其能够制造出满意的药物外观、设计出复杂的制剂结构、实现药物精准释放,且制剂开发时间短、药物生产成本低。报告整理了6种药物3D打印技术在打印精度、打印温度、打印材料和载药、打印设备、药物结构制剂学方面的表现,其中三迭纪的MED技术在固体制剂领域具有普适性、且具有巨大临床应用价值。

MED 的工艺原理是直接将粉末状的原料药和辅料混匀熔融,再以高精度挤出,层层打印成型,制备成预先设计的三维结构药物制剂。MED使用混匀挤出装置,可有效实现原料药和辅料粉末的混合、熔融和输送,为连续化进料和打印提供了可能;使用精密挤出装置可实现高精度打印;并通过多个打印站协同打印和打印头阵列等创造性的工程学技术手段,利用多材料构建药物复杂的内部三维结构并实现高效率、高通量的规模化生产,解决了FDM、SSE等同样基于材料挤出成型原理的3D打印技术在药物制备上的不足。

MED能够实现复杂结构剂型设计,精准控制药物释放。三迭纪公司应用MED技术的产品T19能够精准控制药物释放的时间,用于治疗类风湿关节炎,患者睡前服用T19,血液中的药物浓度会在疾病症状最严重的早晨达到高峰,缓解患者早上起床后出现关节僵硬、疼痛、功能障碍等症状;产品T21能够精准控制药物释放的部位,用于治疗溃疡性结肠炎,在结肠局部发挥作用,限制全身暴露,减轻不良反应,提高用药安全性和治疗效果。

在制药行业的历史发展中,尽管人们对制药的流程和成本进行了优化,但其缺乏灵活度,不一定与药物开发或多元化的临床需求相兼容,而药物3D打印具有高度的灵活性,且生产过程是数字化、连续化的,具有变革现有设计、制造和使用药物方式的潜力。在药物设计上,药物3D打印可以通过打印材料的选择、模型的设计和工艺参数的调节来控制药物的外观形状和内部结构,从而更好地控制药物释放周期、释放位置及释放速率,进而解决多种临床需求。在药物制造上,与传统制药工艺相比,药物3D打印生产工艺简洁,所需设备更小,可实现按需生产。在药物使用上,药物3D打印凭借高度灵活性使个性化用药成为可能,通过为每位患者个体单独设置剂量或定制复方药物,提高用药安全性和依从性。

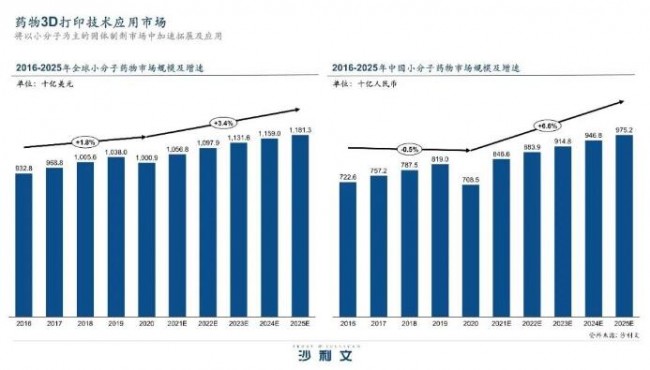

药物3D打印技术作为一种新兴技术,可应用于固体制剂领域,固体制剂以小分子药物为主导。近年来,小分子药物市场增长较快,根据沙利文数据,2016-2019年,全球市场规模从9,328亿美元增长至10,380亿美元,中国市场规模从7,226亿人民币增长至8,190亿人民币。2020年,新冠疫情影响了医药流通,全球和中国的市场规模均出现小幅下降。预计市场规模会持续增长,全球市场规模于2025年增长至11,813亿美元,中国市场规模于2025年增长至9,752亿人民币。

相较于传统固体制剂,3D打印药物能够更好的控制药物释放,提高药物疗效,减轻药物副作用,以及降低给药频次。目前已有数款3D打印药物IND获批进入临床阶段,未来随着更多3D打印药物的商业化,将为患者提供更好的用药选择,在以小分子为主的固体制剂市场中加速拓展及应用。

行业发展

在制药行业,新技术从发现到临床应用,需经历数十年甚至更长时间的试错、改进和发展。自1996年全球第一家药物3D打印公司成立以来,行业经历20多年的发展,3D打印药物已从科学假想变成现实。如今,药物3D打印凭借数字化、个性化的制造方式,为占据药物市场半壁江山的固体制剂的发展注入新动力和新模式。

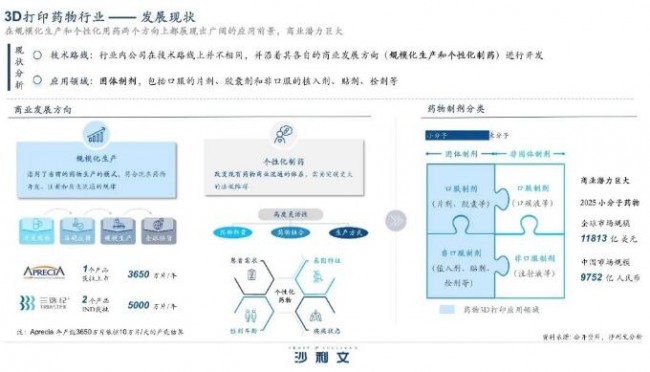

目前,药物3D打印行业内公司在技术路线上并不相同,各有其技术偏好,并沿着其各自的商业发展方向进行开发。药物3D打印行业主要发展方向为规模化生产和个性化制药。

规模化生产:沿用了当前的药物生产的模式,符合现在药物开发、注册和商业流通的规律,先后通过开发固定剂量的药物产品、进行药品注册和规模化生产,向各个国家市场进行供货。

药物3D打印专业公司美国Aprecia和中国三迭纪均是沿着规模化生产方向发展,并真正将3D打印技术应用到药物产品开发及商业化阶段。

Aprecia已开发出满足GMP要求的规模化生产系统,能够实现10万片/天的药物生产,并已有一款3D打印药物上市。

三迭纪拥有自动化、连续化的GMP 3D打印产线,年产能达5,000万片,已有两款药物T19和T20获得FDA的临床实验(IND)批准。

此外,大型跨国药企默克(Merck)也在规模化生产方向上进行探索,发起了一个药物3D打印创新项目,目前通过药物3D打印技术生产临床试验用药,未来计划用于规模化生产,数据预测在临床I-III期,制剂开发时间减少60%,制备药物所需的原料药减少50%。

个性化制药:由于3D打印技术在调节药物剂量、药物组合和生产方式上具有灵活性,可根据患者个体需要、基因特征、疾病状态、性别和年龄进行药物定制化生产。

四大维度,重塑制药长链条

在报告所揭示的全球药物3D打印参与者当中,目前进入商业化生产阶段的有2家企业,其中就包括中国的三迭纪。

根据3D科学谷的市场观察,三迭纪基于MED 3D打印技术,围绕着药物产品的设计、开发、生产、供应四个维度重塑制药的长链条,为制药领域提供端到端的技术解决方案。

三迭纪通过药物内部三维结构的设计来程序化地精准控制药物释放,一方面是可以实现对药物释放时间、部位、速率、模式的精细控制。另外一方面,实现释药方式的灵活组合,便捷的实现复方。

基于MED 3D打印技术,还能够实现同一个设备上或者是同一条产线上,只是改变输入的制剂结构设计就可以实现多种不同的释药方式。无论是开发高难度制剂技术的新分子药物产品,还是改变药物代谢动力学,三迭纪的解决方案都提供了更加丰富的产品设计手段。

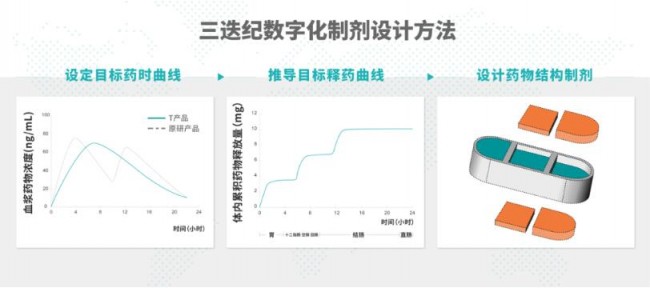

三迭纪采用的是数字化制剂开发新范式-剂型源于设计,即3DFbD(3D Printing Formulation by Design)数字化的开发方法。根据目标的释药行为去设计剂型的三维结构与处方组成,这样的方式可以变革传统长周期试错型的开发方式,使得制剂开发不再依赖于人和经验,从而提高产品开发的效率和成功率,降低开发时间和成本。

三迭纪开发了制药专用3D打印规模化产线,旨在实现制剂自动化,并连续化的生产。这与传统制药工序之间进行的简单串联不同。三迭纪基于MED 3D打印技术的连续化生产是端到端的全新数字化制药生产方式,其中集成了PAT监控全过程,使得生产工艺包括过程的分析数据是可量化、可监测的。3D打印技术为制药行业带来了底层工艺的改变,将传统方式中基于非数据化的生产工艺,变成了一种可把控数据的生产工艺。这样的生产方式有助于提高药物产品质量,降低生产成本,也有利于法规的监管。

三迭纪的产线采用模块化设计,生产方式又是一个连续化的生产方式,可通过调控连续化生产的时间,或者是自由使用产线中的模块来控制产量。这一特点的优势在于,能够在同一产线上灵活满足同一药物产品不同市场阶段(如增长期、平台期)的制备需求。三迭纪通过全新的剂型设计提升药物产品的有效性和安全性,通过智能的、连续化生产方式提高药物产品的质量和药物供应的灵活性。期待这一革新制药底层工艺的新兴技术,能够开发更多具有更优临床价值和更高产品质量的药物,同时实现药物智能制造,推动全球制药产业现代化进程,让患者、药企、监管部门,都可从这项新兴技术中获益。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复