3D打印怎样应对轮胎模具复杂花纹的铸造工艺困扰与改良更新需求?(2)

应对花纹复杂性及工艺制造困扰

精密铸造作为是轮胎模具制造中最重要的制造技术之一,尤其在半钢子午线轮胎的生产中具有主导的地位。全球至少有90%以上的半钢子午线轮胎的生产采用精密铸造铝合金模具。

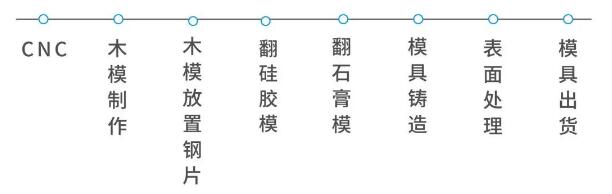

尤其对于多钢片的雪地胎轮合金模具,通常采用精密铸造工艺制造。在制造时,首先要加工基础模,基础模与轮胎的形状一致,基础模上面加工安放钢片的沟槽,并在上面贴好基础钢片,然后将基础模反过来翻硅胶膜(与模具是一样的),在基础模上凸起的钢片,在硅胶膜中就是凹下去的细缝,此时需要在这些细缝中安放事先加工好的钢片,然后将硅胶膜反过来翻石膏模(与轮胎一致),石膏模烘干后,放入砂箱内,进行轮胎模具铸造。

© 联泰科技

在轮胎模具制造过程中有两大技术难点,一是拥有复杂花纹的轮胎模具,这类模具需要复杂的零件加工死角手工修饰,有的还需要手工镶嵌钢片修饰。特别是高性能的轮胎模具,如冬季胎、雪地胎,或是特殊设计的轮胎,需要大量的钢片修饰,有的模具甚至需要上千枚钢片,工艺难度几何增加。二是铸造工艺制造流程繁琐,需要的周期长。

© 联泰科技

联泰科技针对这些痛点,打造了轮胎模具数字化3D打印解决方案,将3D打印工艺融入至轮胎模具制造工艺中,以3D打印技术进行带花纹的一体化基础木模快速制造,替代传统铸造工艺流程中翻硅胶膜以前的一系列繁复工序。

© 联泰科技轮胎模具3D打印解决方案

© 联泰科技轮胎模具3D打印解决方案

这一解决方案包括专用3D打印设备,打印材料、制作流程工艺包、后处理方案、以及3D打印云平台系统,以及联泰独创的数字化工艺参数包等。

l 3D打印设备

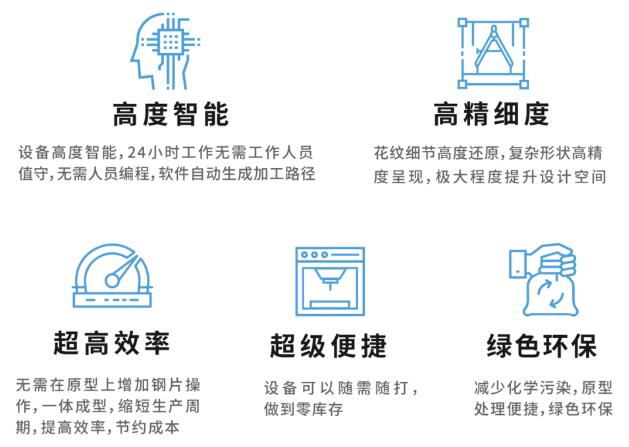

联泰科技基于光固化3D打印技术开发了适用于轮胎模具行业的3D打印设备–RA600,旨在解决轮胎行业成本高、效率低、工艺复杂等问题,为轮胎模具行业实现智能制造提供支持。

RA600 3D打印设备机身配备了高端的光电元器件,结合联泰科技自身研发的高效稳定的控制方案,为打印的稳定性提供保证。通过RA600设备3D打印的轮胎铸造基础模具花纹细节高度还原,花纹沟槽尺寸偏差控制在±0.05mm,圆度偏差控制在±0.05mm。可实现人工难以企及的复杂形状一体化呈现,极大程度提升了轮胎模具的设计空间。

© 联泰科技

同时,也将改善手工修饰和钢片镶嵌这一繁杂工艺,缩短生产周期,提高整体效率,并且节约大量的人力成本和生产成本。此外,利用3D打印解决方案,轮胎模具工厂还可以做到随需随打,减少库存压力,甚至可以做到零库存,灵活应对轮胎花纹及轮胎模具设计迭代的需求。

l 数字化生产管理系统

联泰科技的轮胎模具3D打印解决方案,还包括自主开发的数据前处理软件Polydevs、打印控制软件RSCON/DSCON,工艺算法软件BP以及数字化生产管理协同系统Unionfab,构建了3D打印软件系统的完整布局,旨在颠覆传统生产流程,优化数据准备环节,简单易用实施便捷,生产信息精细管理,满足企业IT管理要求。

3D打印在成就复杂花纹的轮胎模具方面具备不可替代的优势,这使轮胎制造实力的竞争变得更加综合,轮胎模具制造用户对3D打印技术在制造工艺中的应用保持了清晰的开放态度。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复