案例洞悉粘结剂喷射3D打印如何成就更好的燃烧混合?

虽然几十年来传统制造的限制使公司陷入相对静态的雾化器设计,但3D打印的可能性让业界看到了全新的设计选项,包括用于组装整合的不规则形状的孔和用于优化燃料‑空气的受控气流混合物。正如Ray Dalio在他风靡全世界的《原则》一书中提到过,“进化”是宇宙中最强大的力量,是唯一永恒的东西,是一切的驱动力。尽管所有的东西似乎都会死亡或者消失,但真相是,他们只是以“进化”的形式重新组合了。本期,结合案例,一起来洞悉3D打印技术家族中的粘结剂喷射3D打印技术是如何推动制造的进化,成就更好的燃烧混合的。

© JZHC

© JZHC

以进化的形式重新组合

动力装备的发展要求可以简要概括为亮点:爆发力强、安全性高。而3D打印释放了设计与制造的自由度,通过优化燃料与空气的混合比,提升动力装备的动能;另一方面,通过3D打印冷却通道或者是铜金属,提升了动力装备的快速散热性能,获得更高的安全性。

本期案例中的John Zink Hamworthy Combustion(简称JZHC)公司专注于设计和制造排放控制和清洁空气燃烧系统。JZHC总部位于俄克拉荷马州,为能源、石油和天然气以及石化等众多行业的客户提供服务,生产从燃烧器到气体回收的控制系统。重工业是一个独特的行业,包括化工、石油和天然气、造船、铁路和采矿等。为重工业生产的零件通常是少量制造的,并且按订单设计以适合特定的应用和客户,其小批量生产的特点通常也导致交货时间长和成本高。

尤其是能源石化行业的设备运行环境普遍是恶劣且充满挑战的,而且有些产品的形状比较复杂,不难想象当需要配合研发制造一个复杂的燃烧器的时候,是多么令人头疼的事情。这时候需要考虑太多的环节,包括如何去制造铸造所需要的模具,铸造完成后,还需要考虑后续的CNC机加工环节中夹具,刀具的配置,CAM编程等等。

由于重工业机械庞大且资本密集,因此预期使用寿命较长。这意味着零件可能在首次制造后数年就需要更换,从而迫使公司跟踪和维护模具,以便可以根据需要生产零件。另一种选择是将大量的备件库存入库,不过这样带来巨大的资源占用和大量的后勤挑战。

由于重工业中使用的许多零件都是定制的,因此其制造通常需要定制的夹具和CNC数控加工编程,这增加了本来就很长的交货时间和高昂的非经常性工程(NRE)成本。

不过,3D打印正在改变制造复杂零件的各种挑战,通过3D打印技术,不仅仅可以用来制造更为复杂的产品,还可以加快设计迭代,实现一站式的研发与制造。当需要少量高度定制的零件时,无需模具即可大大简化生产。无论需要一个还是100个零件,每件成本和交货时间都保持不变。用户只需将设计上传到3D打印机,金属零件就可以在几天内制造出来并安装完毕。

在这个案例中,目前,JZHC通过Desktop Metal的设备所实现的快速生产3D打印零件的能力减轻了对JZHC内部机加工车间的需求,并使操作员能够探索创造性的方法来改进他们的工作流程。Desktop Metal的Studio System™ 的易用性和办公室友好型设计 ‑ 因为该系统不使用松散的金属粉末或危险的激光,操作员不需要个人防护设备 ‑ 使其成为JZHC实现快速零件制造的有吸引力的选择。

© 3D科学谷白皮书

作为排放控制和清洁空气燃烧系统的领先供应商,JZHC重新设计用于液化天然气(LNG)油轮的UHT雾化器。

最初的简单雾化器在低负荷时燃烧器的调节比为15:1。为了创建新的雾化器,JZHC的工程师和设计师立即转向了增材制造。通过使用Desktop Metal的Studio 3D打印系统,3D科学谷了解到他们能够快速生产具有新型功能的雾化器设计原型,这些设计具有复杂的通道和不规则形状的孔等特征,而这些特征在传统制造中是不可能生产的,但却非常易于通过3D打印来实现。

© 3D科学谷白皮书

这极大地改善了燃烧器中的燃料-空气混合物,使船舶减少了燃烧的燃料量。最终结果是新的雾化器,燃烧器的调节比从25:1显著提高,与早期设计相比提高了67%。由此,John Zink Hamworthy Combustion的客户每年可节省90,000美元至160,000美元的燃料。

金属增材制造允许在选择最终设计之前对UHT雾化器进行多次迭代设计。

作为工业燃烧器高效运行的关键部件,燃烧器的燃油喷嘴用于控制燃料注入燃烧室,或作为雾化器,将燃料与蒸汽等雾化介质混合以提高燃烧器效率。

此处显示的燃烧器尖端‑最初通过CNC加工铸造和后处理‑是30年前首次制造的,用于生产它的工具已不再可用。由于零件过于复杂,无法作为单个部件进行加工,因此使用传统技术制造备件需要大量的时间和金钱投资。

JZHC工程师寻求3D打印来生产具有成本效益的替代燃烧器燃油喷嘴。使用原始工程图纸,JZHC工程师对燃烧器尖端进行建模,并将零件通过 Studio System™ 制造出来。材料为17‑4 PH不锈钢,节约了72%的成本。

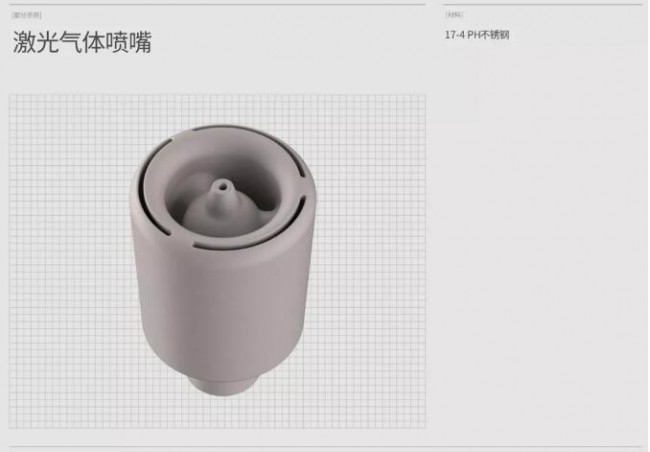

激光切割机是许多机械车间中的一种有用工具,可以对各种材料进行精确切割。JZHC工程师面临的问题是切割器的喷嘴可能会堵塞,或者切割部件的边缘可能会积聚熔渣,这需要劳动密集型的后处理。他们找到的解决方案是使用 Studio System™ 设计和打印全新的喷嘴,该喷嘴包含一系列内部通道,可引导高压氮气穿过切口并吹走熔渣,防止堵塞并确保切口更清洁。

除了安全且易于使用之外,粘结剂喷射金属3D打印技术还提供了进入金属 3D 打印世界的经济实惠的切入点。

对于JZHC来说,粘结剂喷射金属3D打印技术取得了成功——使用 3D 打印,该公司能够比以往更快地生产针对客户应用量身定制的定制零件。对于JZHC的客户而言,回报来自于更少的停机时间——打印部件可以在几天内而不是几周或几个月内安装在他们手中——并且由于3D打印实现的创新设计不仅节省大量的零件成本,并且节省燃料。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复