一文看懂粉末床激光铜增材制造的潜力、挑战及可行性方案(2)

这一思路已被工业级3D打印设备制造商所采用。例如,德国通快集团在TruPrint 1000 绿光版3D打印设备中配备了波长为515纳米的绿光激光器,该设备可采用指定铜含量大于 99.9% 的高导电纯铜ETP(EN CW004A)。铂力特针对纯铜增材制造,提供搭载绿激光配置的金属增材制造定制设备。这种短波长激光的应用将提升铜零件成形的成功率及致密度,同时降低能量损失和对设备损坏的可能性。

此外,打印平台/基板在保持均匀的粉末床温度和工艺稳定性方面发挥了关键作用。因此为铜增材制造选择合适的基板也是其中一种应对挑战的探索方式。

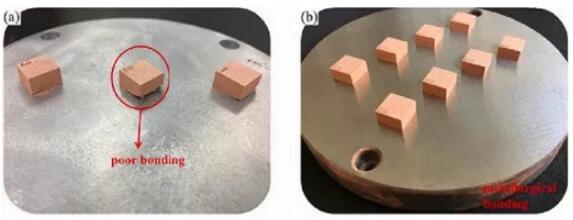

在 (a) 铝制平台(b) 钢制基板上生产的 LPBF 3D打印铜样品。

在 (a) 铝制平台(b) 钢制基板上生产的 LPBF 3D打印铜样品。

例如,有研究团队用相同工艺参数,分别在铝制基板和钢制基板上进行铜增材制造,他们使用的参数为:激光功率为 190 W,激光扫描速度为 500 mm/s。结果表明,由于高导热性,铝制基板将热量从样品迅速散发到致密平台。因此,平台与试件之间的附着力较差,铜样品底部发生翘曲和变形。这种不良的附着力也导致了熔池不稳定和不均匀。温度分布并导致形成引起变形的热应力。另一方面,钢基板促进了具有外翘和变形的冶金结合的形成,从而提高了工艺稳定性。

提高 LPBF 工艺铜加工性能的另一个可行性方案的探索方向是改变原材料。

原材料改性是其中一种途径。例如有的研究团队将0.1 wt% 的碳纳米颗粒与铜粉混合。使用碳等元素来增强激光吸收率,而不会降低热性能和电性能,碳还降低了热膨胀系数,可能有助于提高打印部件的尺寸精度。结果表明,在 LPBF 过程中,光吸收率提高(精确地从 29% 到 67%)、流动性和原位脱氧,制造的样品显示出98%的相对密度。然而,碳纳米颗粒和其他杂质沿晶界分离,铜部件的机械性能和导电性可能会劣化。建议的解决方案是使用无磷铜粉和一些碳吸收元素,例如铬或钛。

还有一种方式是通过在颗粒上创造一层锡和镍涂层,来提升铜材料的激光吸收率。与成分相似的原位合金粉末相比,3D打印样品的孔隙率较低。

在铜粉中添加少量合金元素也是其中一种途径。然而,即使是少量的第二元素也可能大大降低铜的导热性和导电性。这个想法是添加一种或多种导热率较低的元素。在这些元素中,铬是最常用的元素之一,因为它提高了铜的机械强度。铬的存在提高了可加工性,并允许获得具有提高的拉伸强度的高密度组件。例如,有的研究成功实现了具有高强度和高导电性的 Cu-Cr LPBF工艺3D 打印组件。当使用一组优化的参数(激光功率为 2000 W,扫描速度为 600 mm/s,扫描间距为 0.2 mm,层厚为 0.05 mm)进行处理时,样品的最终密度为 99.98%。成型后对零件进行热处理,使Cr颗粒从Cu基体中析出,大大提高了UTS(468 MPa)、YS(377 MPa)和电导率,达到98.31% IACS。

根据3D科学谷的市场观察,通过材料来实现纯铜粉末床激光熔化增材制造的技术已进入到商业化阶段。例如,德怡科技(Infinite Flex )近日将其可用于标准红外激光 LPBF 3D打印设备的纯铜粉末材料 Cu 01 推出市场。

© 德怡科技

对3D打印零件进行直接时效硬化 (DAH),也是提升铜LPBF增材制造可行性的方式。这种热处理的应用产生了细小的 Cr 析出物,增加了硬度和 UTS(从 287 到 466 MPa),而延展性略有下降。有的研究团队,增材制造了密度接近 97.9% 的 Cu-Cr-Zr-Ti 铜合金样件,并对样件进行固溶退火和时效处理,导致了细长晶粒扩大。这些热处理通常用于提高强度。固溶退火用于使合金元素固溶在铜基体中,而随后的时效处理旨在形成进一步强化的析出物。

铜金属3D打印增材制造工艺呈现出多样化发展。除了本期介绍的LPBF 工艺之外,粉末床电子束熔化、粘结剂喷射、材料挤出等几种增材制造工艺也在铜金属增材制造领域得到了发展。3D科学谷将在后续发布的谷.前沿文章中,透视这些技术在铜增材制造中的挑战及可行性方案。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复