基于3D打印技术的材料热物性调控

时间:2022-01-24 11:52 来源:极端制造国际期刊 作者:admin 阅读:次

亮点:

- 提出了通过控制3D打印的扫描速度产生内部微缺陷,继而调控材料热物性的策略。

- 基于红外成像原理建立热物性测量方法,并开展3D打印样品的实时测量。

-

对3D打印样品孔内传热过程开展数值模拟,探究了温度和孔隙率对材料物性影响规律。

研究背景

调控材料热物性可通过添加高导热填料或调控材料的微观结构等方式实现。其中增材制造技术(additive manufacturing)又称3D打印,具有制造复杂结构和高精度等特点。在3D打印过程中,激光功率、扫描速度、扫描间距和层厚等对材料的结构非常关键。通过控制这些参数、引入微观结构如孔隙、微观结构和化学添加剂等,可以实现对打印材料或结构物性的调节。通过设计复杂的微观结构和特定的孔隙分布,3D打印技术也可制备各向异性材料和功能梯度材料(FGM)。

最新进展

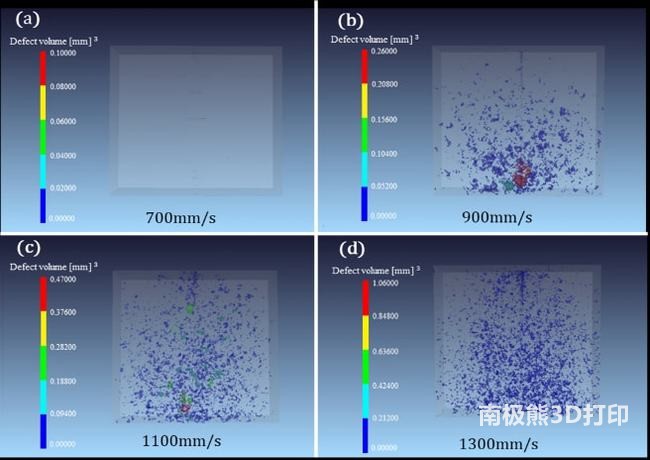

文章首先研究了3D打印样品的微观特征。当扫描速度较小时(图1a),几乎没有孔隙,试样致密度较高。在高倍镜下(图1a右下角),样品中气孔几乎是完美的圆形。随着扫描速度增加,孔隙数量明显增加,孔隙形状变得不规则且孔径增大。通过对样品micro-CT表征,发现孔隙率和孔隙总数与扫描速度之间存在几乎线性增加关系,因此可预见通过控制扫描速度调控材料热物性。

图1扫描速度为(a) 700 mm/s、(b) 900 mm/s、(c) 1100 mm/s、(d) 1300 mm/s时,样品表面的SEM图像。(右下图为高倍放大后的小孔细节图)

图2扫描速度为(a) 700 mm/s、(b) 900 mm/s、(c) 1100 mm/s、(d) 1300 mm/s下制备样品的Micro CT图像

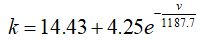

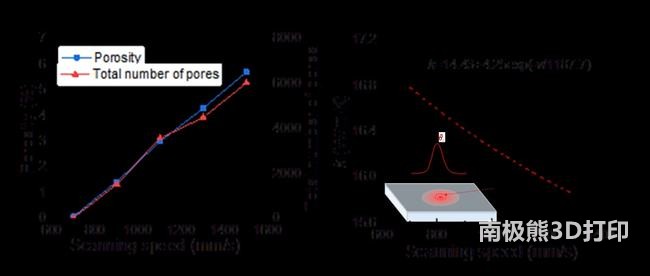

为有效测量3D打印样品热物性,课题组搭建了基于红外成像热物性无损测量平台,该技术可以实现样品的单面实时测量,测量方法简单、快捷,对环境要求低,可有效应用于各种工业现场中。样品导热系数测得结果,如图3所示,通过拟合样品导热系数k与扫描速度v之间的关系,可得表达式:

图3(a) 样品孔隙率和孔隙总数随扫描速度变化曲线。

(b)样品导热系数随扫描速度变化曲线

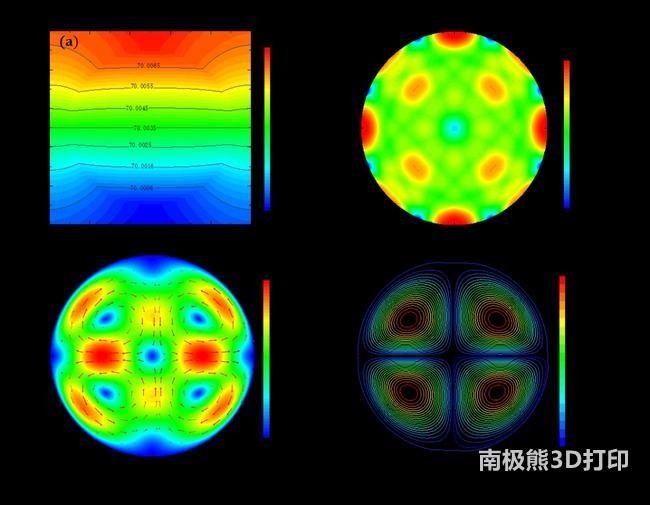

为探究微结构内部热扩散机制,建立稳态模型并开展数值模拟研究,发现模拟结果与实验结果一致。孔隙的传热机制是影响多孔介质材料的关键。本文也建立了单孔结构模型,探讨了单个孔隙内的传热特性,研究包括孔隙内的对流传热、辐射传热和热传导等热输运过程(见图4)。研究发现温度对3D打印材料物性影响为:导热系数都随温度升高而降低,孔隙率高的样品导热系数随温度降低得更快。

图4单孔结构的传热模拟结果:(a)温度场和等温线、(b)辐射场、(c)速度场和空气流向。(d)流线图

未来展望

3D打印技术可有效用于材料的热物性调控,在功能材料和定向制造领域发挥越来越重要的作用。未来可根据实际需求对打印设备校准后开展材料热物性设计,实现材料的定向制造。此外,为实现更高精度和更小尺寸材料热物性调控,需要对微尺度组织结构以及微纳尺度传热传质等进一步研究。

作者简介

文章第一作者为孙强胜,通讯作者为上海工程技术大学机械与汽车工程学院徐屾副教授、武汉大学动力与机械学院张俊副教授和岳亚楠教授。合作者还包括武汉大学动力与机械学院王建梅副教授、硕士研究生薛志祥、陈飏、夏如鼎。该研究受到国家重点研发计划(项目号:2018YFB1106100, 2019YFE0119900),国家自然科学基金(项目号:52076156)以及中央高校基本科研业务费专项资金 (项目号:2042020kf0194)支持资助。

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复