材料挤出式3D打印研究的现在与未来(2)

2.3.2 成型过程的表征和模拟

和材料挤出过程相比,挤出后逐层堆积的成型过程更为复杂。对这一过程研究的表征、分析和模拟占据了ME-3DP研究的主要部分,其重要性也不言而喻:对成型过程的深刻理解是工艺和材料开发的基石。这一领域的研究可以笼统分成两大模块:对打印过程热历史的研究,以及由热历史导致的内应力和层间融合现象的研究。

前文已简要叙述ME-3DP成形过程中热历史的复杂性。对热历史的直接测量目前主要依靠的还是基于红外的热成像技术(Infrared Thermography) [4]。但这一技术也有比较大的局限性,如难以进行全局性的测量,需要消除环境影响 [22],仅能测量表面温度(无法测量内部温度梯度)等。因此对ME-3DP热历史的研究更多还是采用建模和仿真的方法 [23, 5, 24, 25]。尽管传热分析是相对成熟的领域,但由于几何结构的复杂性,基于物理场的模拟仿真所需要的计算量较大,在实际应用中是比较大的痛点。

解决方案之一是和机器学习相结合。

Roy和Wodo [26]在2020年用三层神经网络实现了对打印过程体素级别热历史的快速预测,预测误差在5%以下。尽管研究人员选择了较为简单的打印结构(长方体),但这一工作也较好地证明了该技术路线的可行性。苏州奇流科技(Helio Additive)[ii] 是目前世界范围内位数不多的致力于这一技术路线产业化的公司,其核心为独特的物理模拟+ 机器学习的“双引擎” 技术,即使用准确度高但计算量高的物理模型对3D打印过程进行模拟,再用模拟产生的大量数据训练出可快速预测热历史的机器学习模型,最终利用后者实现对打印工艺的快速预测和优化。另外一个ME-3DP热历史研究的挑战是目前还缺乏普遍认可的,可用于描述热历史的特征性物理量。由于ME-3DP热历史的多样性,一个很直接的问题是:不同热历史(T-t)曲线如何进行比较?由于其和应力松弛和层间融合的高度相关性,基于高分子松弛的时温等效原理(time-temperature superposition)计算的在某一参比温度下的等效时间 [27, 5, 28]是较有潜力,可用于量化热历史的物理量。但它无法较好地描述热历史“上限”,即无法有效用于判断由于过热所导致的打印失败或缺陷,也无法应用于结晶过程(对于半结晶性高分子),因此仍然有较大局限。

热历史会影响两个对打印过程至关重要的因素:内应力和层间融合。这里首先讨论后者。由于ME-3DP是逐层打印的过程,因此其层间结合力极大程度决定了打印件的最终力学性能。ME-3DP过程中的层间结合力来源于高分子链的扩散和再缠结过程,一般用Reptation模型 [29]进行描述。早年间对于高分子焊接和界面愈合(healing) [30]的研究也提供了不少的相关经验。理论层面尽管争议不大,但这些理论在ME-3DP领域的应用还是有一些实际的挑战。首先是对热历史的表征,这一点已在前文叙述。其次,在实际打印件中通常会存在数量和种类极多的界面,这些界面的实际情况(如接触面形状和面积)收到较多因素的影响 [31, 32],也较难直接测量。因此尽管上述理论模型对于简单的单层模型层间强度能够做到一定准确度的预测 [27, 33, 34],对于实际应用中复杂结构打印件的整体力学性能的预测依然十分困难。

© 3D科学谷《3D打印与塑料白皮书》第二版

© 3D科学谷《3D打印与塑料白皮书》第二版

相比于层间融合,打印过程中的内应力的变化则更为复杂。首先,对于ME-3DP,内应力会有多个不同的来源:由于喷嘴毛细管中的高剪切流动导致的由高分子链取向所产生内应力 [11, 35],由于每层热历史不同(thermal mismatch)导致的热应力 [36],以及由于结晶过程(对于半结晶性高分子)晶区密度变化带来的体积收缩产生内应力 [37]。除了结晶过程内应力外,前两种内应力都可以通过材料在挤出后温度仍然在玻璃化温度之上(T > Tg)的时间内,通过分子链段运动的应力松弛部分甚至全部消除。残余在打印件中的内应力会导致翘曲、形变等缺陷甚至是打印失败,因此保证打印过程中充分的应力松弛非常重要。从定性角度来说,尽可能地延长打印件在Tg以上的时间会有利于应力松弛的完全消除(但要避免材料过热所导致的蠕变和流动问题)。这一点对于高Tg材料体系尤其重要。在实践中,用户通常会通过控制打印工艺的方法,如提高打印过程的环境温度 [38],提高喷嘴大小/层高,加快打印速度等方法来实现这一目的。但这些方法仍然依靠较多的用户经验,实现对于打印过程中内应力变化的动态、定量的测量与表征仍然非常困难:能够适用的实验技术目前较为有限 [39, 40],计算和模拟方法也仅能应用于结构简单的体系 [36, 40, 41]。

如上所述,由于热历史、内应力演化和层间融合过程本身的复杂性和互相之间的高度耦合,对于ME-3DP过程的表征和模拟存在着较大的挑战。尽管过去数年间的研究成果已经让业界对ME-3DP过程的物理本质有了更深入的认识,这些成果目前还不足以对打印工艺的开发提供系统和量化的指导。这也是为什么目前ME-3DP工艺开发仍然只能依靠经验的核心原因,也导致了工艺失败率高、性能无法预测且波动大等一系列的挑战。

2.3.3 材料打印性模型的建立与材料创新

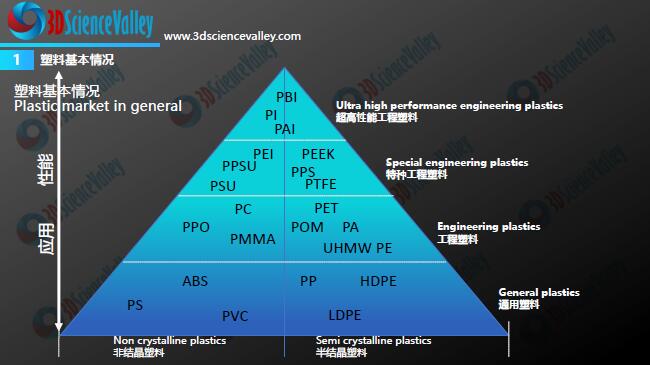

从理论上来说,所有的热塑性高分子都可以通过ME-3DP的方式进行加工成型。但在实践中,能够成功进行打印的高分子材料只占到极小一部分;大部分材料在打印过程中都会遇到各种难以解决的工艺问题。因此从实际出发,业界需要设计和开发适合于ME-3DP工艺的材料体系。

换句话说,业界需要通过对材料不同层次结构的控制实现其较好的打印性(printability)。这里对于材料打印性的定义是:具备符合ME-3DP工艺要求的材料性能,能在较宽的工艺窗口下做到较高的打印质量和成功率。

具备良好打印性的新材料的不断开发也是推动ME-3DP在过去5-10年快速发展的核心因素之一。

美国橡树岭国家实验室的Duty等 [42, 43]是最早(2018年)系统性提出材料打印性模型的研究团队之一。其打印性模型以高分子粘弹性为核心,同时考虑了材料挤出过程和挤出后成型过程的双重要求。尽管做了较多用于简化打印过程模型的假定,这一工作仍然有奠基性的意义,也能够较好地指导材料的快速开发。从产业界的角度,具备优良打印性的材料也不断地被研发和商业化。

作者所在的苏州聚复高分子材料有限公司(Polymaker)即致力于这一领域,也是世界范围内为数不多的专注为ME-3DP技术进行材料开发的公司之一。苏州聚复高分子在2014年开发并成功商业化的Jam-Free™技术 [44],很好地解决了聚乳酸打印材料在打印头冷端中的过早软化问题,能够让材料在很短的区域内完成从固态到粘流态的转变,保证了极高的挤出稳定性。另外一项针对于尼龙体系的Warp-Free™技术,通过对酰胺键的修饰和对结晶行为的调控,系统地解决了尼龙类材料的打印性问题,能够在不牺牲热、力学性能的前提下实现零翘曲的打印效果。

值得一提的是,在ME-3DP技术发明的初期,行业内的普遍观点是该技术仅适用于非晶/无定形(amorphous)高分子;而结晶性高分子由于结晶过程中材料晶区密度的剧烈变化会导致极大的内应力,因此不适合于ME-3DP技术。这一观点在近年来受到了挑战:越来越多的研究表明,通过对材料结晶行为和热历史的精确控制,结晶性高分子也能实现较好的打印性 [45]。上述提到的Warp-Free™技术便是一个成功案例。但由于高分子结晶过程本身的复杂性,以及结晶与ME-3DP打印过程复杂温度场、流变场的相互耦合,仍然需要较多的针对这一过程的基础研究。通过X光散射对打印过程结晶形态演化的在线表征 [46, 47, 48],和通过Flash DSC技术表征打印过程复杂热历史下的结晶动力学 [49, 50] 便是近两年来出现的成果案例。但整体来说这些研究还比较初步,仅仅处于对结晶过程本身的表征,距离建立结晶过程和打印性之间的联系还存在较大的距离。除了对结晶过程和热历史的控制外,另一个在实际应用中比较常见的改善材料打印性的做法是使用高刚性填料复合填充(尤其是碳纤维 [51])。这些填料能够有效地降低材料在轴向(挤出方向)的线性膨胀系数和提升刚性,并以此来对抗打印过程内应力及由其所导致的应变。目前已有不少商业化的碳纤维、玻璃纤维增强的用于ME-3DP的结晶性高分子材料。和无定形高分子相比,结晶性高分子材料能够提供更优良、更丰富的性能选择和潜在更宽的打印工艺窗口,在未来会吸引更多的研究与开发,甚至有可能成为某些ME-3DP应用领域的主流材料选择。

原型及电池座、空气管等多个零部件由Polymaker 不同材料打印的Sarolea摩托车。

原型及电池座、空气管等多个零部件由Polymaker 不同材料打印的Sarolea摩托车。

除了针对传统高分子打印性提升所进行的设计和开发外,在过去几年中也出现了很多全新的材料开发思路。如Gantenbein等人 [52]在2018年利用液晶高分子和挤出过程的剪切效应原位生成了独特的核壳(Core-Shell)打印结构,用纯高分子体系实现了最高超过30 GPa的模量和数百MPa的拉伸强度。通过引入Diels-Alder可逆反应添加剂,Davidson等 [53]和Appuhamilage等 [54]在聚乳酸打印材料体系中实现了自修复(self-healing)效应和极高(通过Diels-Alder反应增强)的层间强度。Hart等 [55]通过制备独特的核-壳结构双材料(PC+ABS)线材,实现了高于任一单一组分的打印件韧性。这些新的研究成果会给ME-3DP材料领域注入全新的活力。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复