聚焦BJ粘结剂喷射技术、材料喷射技术-增材制造陶瓷的历史、发展、未来(四)

陶瓷增材制造的工业应用比金属和塑料材料大概晚十多年,这其中陶瓷增材制造的许多挑战可以追溯到加工结构陶瓷材料的内在困难,包括加工温度高、对缺陷敏感的机械性能和加工特性差。为使陶瓷增材制造领域成熟,未来的研发应着眼于扩大材料选择,改进3D打印和后处理控制,以及多材料和混合加工等独特能力。

从历史的角度讨论了七种3D打印技术制造致密、结构先进的陶瓷部件。本期讨论的是LOM层压、Robocasting-自动机器铸件在陶瓷加工方面的应用。2017年-2021年, 是基于光固化的陶瓷3D打印在航空、医疗领域得到应用发展的五年。同样是在这五年中,粘结剂喷射3D打印技术在模具、铸造型芯制造中的应用得到加强,陶瓷3D打印企业发力于生产级的陶瓷3D打印系统与材料的研发,同时更低成本与更高精度的3D打印技术进入市场。随着陶瓷增材制造技术与材料技术的继续发展,基于光固化、粘结剂喷射、材料挤出3D打印技术的应用将得到不同程度的加强,应用领域预计将扩展至汽车、牙科、能源、电子等更多领域。

7.1 技术原理

片材层压,通常称为分层物体制造 (LOM),涉及将预制陶瓷带切割和分层,通常通过流延成型制成 3D 部件,生成一个矩形块,其中包含由“平铺”支撑材料包围的所需对象。生坯材料块然后被烧结和去立方体,其中支撑立方体网格被机械移除以提取最终的几何形状。

流延薄陶瓷片的工艺在 1940 年代获得专利,以实现电容器电介质的大规模生产。有趣的是,在 1988 年薄板层压获得专利时,用于生产三维零件的分层陶瓷胶带的商业应用滞后了近 30 年。这种应用滞后的原因主要是由于激光扫描设备和软件的控制有限,这些软件可以将 3D 模型转换为切片和运动规划器,以在高效的自动化过程中对激光进行光栅化以构建零件。片材层压工艺面临与界面质量相关的挑战,其中分层、孔隙率和热应力引起的开裂等缺陷会导致组件失效。

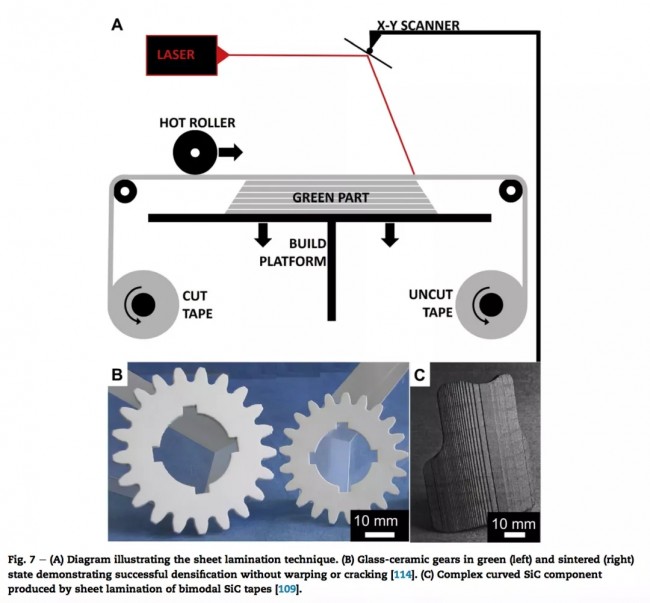

图 7. (A) 图解说明片材层压技术。(B) 绿色(左)和烧结(右)状态的微晶玻璃齿轮显示成功致密化,没有翘曲或开裂。(C) 通过双峰 SiC 带片层压生产的复杂弯曲 SiC 组件。

图 7. (A) 图解说明片材层压技术。(B) 绿色(左)和烧结(右)状态的微晶玻璃齿轮显示成功致密化,没有翘曲或开裂。(C) 通过双峰 SiC 带片层压生产的复杂弯曲 SiC 组件。

7.2.进化

1991 年,业界首次展示了使用层压板生产三维零件;许多材料都得到了成功的展示,包括陶瓷、纸张、塑料、复合材料,甚至金属。1994 年,业界使用 LOM 制造具有复杂几何形状的先进结构陶瓷部件。为了验证打印部件的机械性能,采用 LOM 和传统干压法制备矩形氧化铝棒。用于 LOM 的氧化铝片是通过用刮刀将浆料浇铸成 15 μm 厚的生带来生产的。生胶带被装载到供应卷上并送入构建平台。使用激光切割网格,勾勒出所需形状,可以在后处理步骤中轻松去除。对每一层施加热量和压力以帮助层合。压制部件和 LOM 部件均在 600 °C 下热解以去除有机材料,然后在 1550 °C 下烧结 2 小时。两种工艺的试样都烧结到全密度,孔隙率小于 1%。

使用LOM技术,业界还制造了复杂的陶瓷 ZrO2-Al2O3 复合材料。用 Ce-ZrO2 和 Ce-ZrO2/Al2O3 的成分生产了两种不同厚度的胶带,58 和 116 微米。复合部件是通过交替使用两种组合物的层来开发的。生坯通过热解进行后处理,然后在 1600 °C 下烧结 6 小时,最终部件的孔隙率小于 1%,并且没有观察到宏观缺陷的分层。对于厚度为 116 和 58 微米的起始胶带,致密部件中的最终层厚度约为 85 和 44 微米。将整体部件与复合部件相比,通过逐层交替组合,弯曲强度提高了 20%。具有弯曲和垂直表面的复杂几何形状已成功地用复合结构制成,硬度随成分的不同而局部变化。

1996 年,Klosterman 等人研究了三种陶瓷粉末 :(1) 尺寸为 30 μm 的粗 SiC 粉末,可以进行后处理渗透;(2) 粒径为 2 和 30 μm 的双峰 SiC;(3) 粒径为2 μm的AlN粉末。陶瓷原料使用标准流延工艺制备。将由 60 vol.% 陶瓷粉末、粘结剂、增塑剂和溶剂组成的浆料浇铸成厚度为 150-175 和 300-325 μm 的胶带。陶瓷带被手动加载到片材层压系统中。为了防止这些碳化物材料在板材层压过程中被氧化,鼓风机在激光的焦点处提供惰性气体以保护切割过程。为了增加 LOM 部件的生坯强度,运行了一个颗粒粘结剂燃烧循环,使增塑剂挥发但留下粘结剂。随后的硅渗透和反应键合导致尺寸变化很小的近净形部件,如图 7C 所示。然而,较差的层粘合导致分层和相对较低的 160 MPa 弯曲强度。相比之下,通过粘结剂喷射生产的 SiC 部件的弯曲强度约为 280 MPa。

业界于 1997 年展示了一种连接到片材层压系统的自动流延工艺,无需手动放置原料。塑料在陶瓷浆料的顶部滚成 0.25 毫米厚的薄片,这避免了让浆料干燥成实心胶带的需要。以这种方式,将连续的浆料层和塑料层送入片材层压系统,然后将塑料与浆料层分离。完全分离很重要,因为粘在塑料上的任何浆料都会在层压部件中留下空隙。具有复杂几何形状的零件成功构建到多达 20 层。热解和烧结后的零件含有 10-15% 的孔隙率,这导致低强度和分层。

业界于 1998 年发表了一项后续研究,重点是改善层压板的界面粘合。碳化硅带是使用刮刀和含有生物模态碳化硅粉末(2-3 和 60 微米粒径)、石墨粉末和粘结剂系统的浆料生产的。层压辊设置为 180 °C,高于粘结剂熔点,以实现足够的层间粘合。600 °C 下的热解和 1600 °C 下与硅的反应键合产生近净形部件。测得的低弯曲强度为 80 MPa(与预期的 300-400 MPa 相比)。在层界面处观察到大空隙。通过将石墨粉含量从 5 vol.% 增加到 20 vol.%,强度增加到 155 MPa。为了进一步提高强度,需要改进层间结合。为了改善粘合,在层压之前将溶剂雾化在胶带上并且增加层压辊的温度和压力。使用这些方法,层间粘合得到了改进,以至于零件无法切割。结果表明,在创建支撑网格后,围绕每层轮廓进行二次切割操作,即使在更高的层压压力和温度下也能成功去除立方体。该操作在立方体支撑区域和所需部件之间的界面处留下一层薄薄的能量层,这有助于去除立方体材料。通过使用二次切割操作和更好的层压参数,展示了无缺陷层界面。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复