粘结剂喷射金属3D打印技术的后处理挑战

根据ACAM亚琛增材制造中心在2021年formnext深圳展会上关于《增材制造技术“深潜”-前沿发展趋势》的分享,3D打印-增材制造的发展趋势朝向多维度的深化层面,面向量产应用,3D打印突破当前应用对经济性要求的限制,向应用端深度延伸走向产业化的一条发展路径是实现结构更加复杂的产品。

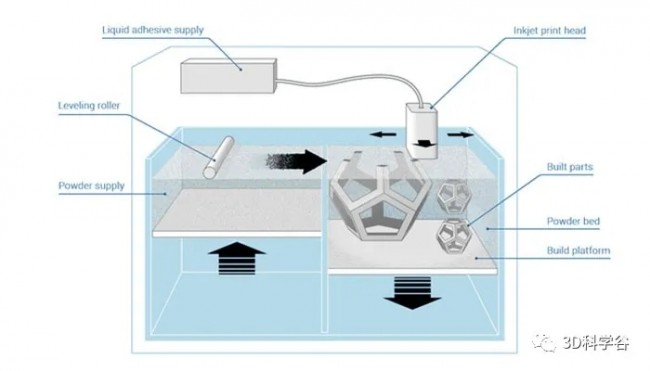

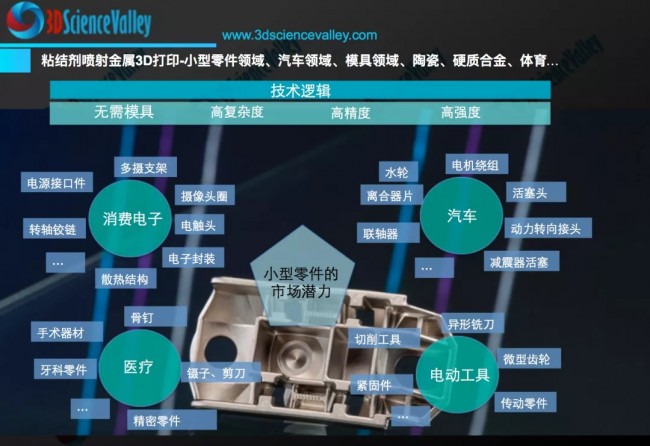

金属3D打印领域,以Binder Jetting-粘结剂喷射金属3D打印技术为代表的间接金属3D打印以高速,低成本获得了业界的高度关注。粘结剂喷射金属3D打印技术,从生产效率、经济性的角度看充分的满足了面向量产的应用,那么粘结剂喷射金属3D打印技术在实现结构更加复杂的产品方面又面临什么样的挑战呢?

本期将从影响零件质量的后处理环节中的脱脂、烧结工艺进行深入剖析,以提供更好的驾驭粘结剂喷射制造工艺的整体思路。

熟悉Binder Jetting粘结剂喷射金属3D打印技术的业界人士不难发现,传统金属注射成型工艺MIM制造的硬质工件流程中的脱脂,烧结过程与粘结剂喷射金属3D打印技术所需要的后处理过程是一致的。

Binder Jetting粘结剂喷射金属3D打印技术的后处理有三个目标:

- 从粉末床中提取“生坯”零部件并对其进行脱粉,而不损坏零件本身。

- 脱脂并烧结零部件将其缩小到可接受的密度和几何精度。

- 精加工零件到要求的精度。

生坯由金属粉末和粘结剂组成,脱脂主要去除第一阶段粘结剂的过程,仅通过最少量的第二阶段粘接剂保持在一起,该粘结剂将在烧结过程中同时去除。因此,脱脂后的生坯零部件非常脆弱。

具有高粘结剂量的生坯部件,可以在脱脂前通过研磨或铣削进行加工,以达到所需的表面特性。还可以去除仅用于打印而不需要烧结的支撑结构。目前,从 MIM 行业演化的三种脱脂类型如下:

• 溶剂脱脂

• 热脱脂

• 热催化脱脂

对于溶剂脱脂,将零件放入装有可溶解粘结剂的溶剂的罐中。根据3D科学谷的了解,这种变体只需要简单的设备并且相对便宜。然而,危险液体的处理会导致安全问题,脱脂过程需要 24-48 小时才能有效去除可萃取溶剂。

热脱脂过程基于粘结剂体系的热分解。可以在用于烧结过程的同一炉或低成本的预处理炉中进行。然而,该过程耗时且仅适用于粘结剂饱和度低的生坯。因此,大多数 Binder Jetting 零部件都是通过热脱脂来脱脂的。然而,由于带入炉内的有机材料量增加,设备维护增加。

对于热催化脱脂,将部件置于气态酸环境中并加热至约 120 °C。该过程运行速度快,但相对昂贵,并且需要处理气态酸的基础设施。

去粘结是一个缓慢的过程,因为粘结剂必须通过微小的多孔材料结构蒸发。如果施加太多的热量和能量,则金属颗粒基质受到干扰,导致最终部件质量受到不利影响。粘结剂以约1厘米/小时的速度从外表面移除,因此较厚的部分可能需要数天才能解除粘结。

去除粘结剂后,零件处于非常脆弱的状态,包含最少量的二次粘结剂,因此在处理时非常脆弱。

为了达到金属部件的结构完整性,需要进行烧结工艺。

当使用需要额外处理的支撑/定位器材料的时候,常规的支撑/定位器策略和技术会导致零部件加工的失败,例如支撑/定位器结构发生变形或收缩的时候会影响到零部件的结构,这时候就需要十分匹配的策略使得支撑/定位器结构不仅仅能起到加工过程中的支撑作用,还在随后的后处理中不影响零件的精度。

根据3D科学谷的市场研究,Desktop Metal与2018年申请了可分离支撑/定位器技术专利,专利中提到了一种在零部件和支撑/定位器结构之间制造界面层,以便在烧结期间抑制支撑结构和相邻的零部件表面之间的结合。

支撑/定位器由陶瓷材料单独制造,定位器的生产成本更高,更耗时,但它们可重复使用,因此可以节省大批量生产的时间和材料成本。必须仔细设计支撑/定位器,以在烧结过程中支撑零件,以补偿零件收缩和热应力转移。

零件在接近熔化温度但低于熔化温度的炉子中加热。该过程分为三个阶段,其中一个阶段被定义为粉末颗粒和孔隙几何变化的区间。在初始烧结阶段 ,粉末颗粒仅通过范德华力结合。当达到烧结温度时,颗粒的结合之间会形成颈部。在此期间,热脱脂过程的保持时间被设定为次级粘结剂的相应分解温度。

烧结第二阶段中间阶段的特征是通过相邻粒子的合并来增加粒子的堆积密度。在这个阶段,产生了孤立的孔隙结构。

在烧结的第三阶段 ,孔径进一步减小,直至孔隙几乎完全消除。在烧结过程中会发生相对较大的体积收缩。基本上在每个方向上收缩 16% 到 21%。由于重力、材料的压缩,收缩是各向异性的并且在 z 方向上比在 xy 方向上大(重力因素影响)。

在炉子中,零部件的较薄部分将比较厚的部分加热和烧结得更快,这些部分将应力引入厚度变化的零部件中。此外,零部件烧结后的冷却进一步放大了这种效果。这些热梯度和应力会使部件翘曲和损坏,并可能产生影响材料特性的非均匀晶粒结构。

管理和补偿烧结阶段发生的大量收缩是Binder Jetting粘结剂喷射金属3D打印技术面临的最大挑战之一。零件在炉内收缩30-40%,线性收缩15-20%。如果零件很小并且壁厚均匀,那么收缩是可以预测的。然而,不同厚度的大型零部件的烧结过程会对几何形状产生非常复杂的问题。根据3D科学谷的市场研究,烧结收缩目前严重限制了Binder Jetting粘结剂喷射金属3D打印技术适用的几何形状和应用类型。

收缩率还可能受到其他参数的影响,例如:

• 底板和零件之间的摩擦

• 重力

• 弯曲不受支持的功能

• 粉末污染

• 粒径

• 打印过程中的翘曲

• 壁厚度

在收缩过程中,零件的底面在烧结底板上滑动。虽然零件的其余部分可以自由收缩,但摩擦阻碍了均匀收缩。这会导致零件变形。

摩擦效应可以通过烧结底板或活动垫板来减少,它们的收缩方式与零件相同,因为它们由相同的材料制成。

由于烧结过程中发生的零件收缩,需要通过补偿以解决失真。正在开发的软件工具可以更好地模拟和预测补偿方案,然后相应地调整零件几何形状。然而这不是一个简单的解决方案,有时候只对特定的几何形状有意义。

根据3D科学谷的市场观察,拿Desktop Metal举例,实时仿真方面Desktop Metal与多物理场模拟软件开发商ANSYS合作紧密。ANSYS的Discovery Live平台允许对CAD模型进行更改,以显示流体或空气流量如何实时受到影响,并且任何人都可以使用,而不仅仅是专家。Discovery Live可以让工程师立即检查其设计变更的影响,这个平台支持流体、结构和热模拟应用。这使得设计师可以通过交互的方式探索简单和复杂变化的影响,迭代变得更加快速便捷。

烧结过程中,零部件在支架上通过支撑/定位器来固定,并放置在具有惰性气氛的炉子中。首先进行脱粘循环,烧掉粘结剂的聚合物组分,温度通常在200-600℃范围内。必须从部件中完全除去所有粘结剂,否则粘结剂中的残余碳将对烧结过程产生负面影响并损害最终零部件性能。

不过这一切或许在发生改变,根据3D科学谷的市场观察,Desktop Metal收购了Meta Additive,Meta Additive的非牺牲性粘结剂解决方案使得烧结收缩从20%降到了2%,不仅消除了脱脂步骤的需要,而且还降低了后处理阶段所需的热量水平。在正常打印后,做300℃的热处理即可,热处理是为了巩固和优化一些微结构。

据悉Meta Additive的粘结剂在使用过程中,主要是化学反应,而不仅是物理反应。这是在基于70年代就发明的原子层沉积 (ALD)与化学气相沉积 (CVD)的科技树和相关产业成果基础上,进行的化学技术的研发。这种由分子成分、纳米成分和微成分组成的粘结剂,纳米颗粒填充在粉末间隙来实现颗粒间结合和渗透,相当于在3D打印过程中将粘结剂均匀无孔地沉积在金属粉末床颗粒的空隙之间。

l 温度

烧结的过程对于最终产品的质量起到了关键的作用,零部件需要特定的时间来压实并达到最终的密度和机械性能。温度曲线的设定必须根据零件的材料和几何形状进行调整。因此,烧结工艺参数取决于材料等多种因素,不能一概而论。

l 气体

在烧结过程中,需要特定气体用于防止材料氧化,防止含碳材料脱碳或降低不锈钢的碳含量。因此,必须根据使用的材料调整气体。

通常在烧结时需要高真空或氩气气氛,例如钛合金,而不锈钢如 316L 需要接近大气的高纯度氢气环境以防止脱碳。

氢气气氛用于减少粘结剂系统中的碳并防止其扩散到金属中。因此,在烧结不锈钢时,H2 对控制和最小化 C 含量至关重要。

另一个相关因素是脱脂和烧结炉内使用的气体流量。为获得最佳结果,建议在零件周围采用均匀的气流和局部压力,以获得均匀的温度分布和一致的脱脂。

l 粉末

几种粉末特性会影响脱脂和烧结过程。这包括颗粒的大小、成分和粉末密度。每种粉末特征对脱脂和烧结过程都有不同的影响。

特别是脱脂过程受粉末粒径的影响,脱脂的保持时间会随着金属颗粒尺寸的减小而急剧增加。这是由于粉末较小的孔隙率导致分解的气室特征所带来的影响。

不仅粉末的特性很重要,还应研究脱脂性能以正确设计工艺。

粉末的粒度和分布差异会导致需要在不同的时间长度和温度下烧结,并影响零件的性能。由于较高的比表面积,较小的颗粒尺寸支持在较低温度和停留时间下烧结。

不充分的烧结也可能是由粉末化学引起的。内含物、添加剂和氧化会导致金属部件烧结无效。污染还会影响零件在烧结过程中的行为,并可能导致不可预测的收缩。

l 生坯特性

脱脂后,生坯部件由于缺少第一级粘结剂而非常脆弱。这些零件现在不能进行机械处理,必须放在托盘上。

Binder Jetting 生坯部件的高度脆弱性限制了可以实现的细节水平。在开箱或搬运过程中,薄壁、销钉或锋利的边缘可能会破裂。尽管如此,BJT 零件的分辨率是高的。

除了体积和尺寸外,粘结剂喷射的单件成本还受设计等几个不同因素的影响。每个零件的成本主要取决于每个零件的体积,随着材料量的增加,零件成本也线性增加。高材料成本和恒定的构建速率会影响相对恒定的每立方厘米成本。虽然烧结工艺成本主要取决于零件的整体尺寸和随后的炉子利用率,但脱脂主要受零件厚度的影响。

可以通过增加一项构建作业中的零件数量来降低每个零件的成本。如果生坯零件的拆包通过手工作业完成,那么设计最好是针对拆包进行了优化,则可以节省昂贵的人工时间,甚至可以实现自动化解决方案。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复