大型铸件怎样变得又轻又强?拓扑优化与3D打印发挥重要作用

3D打印铸造砂型和型芯正在改变当今高性能、大型金属零件的制造方式。但是如果将传统砂模的设计照搬到3D打印砂模的设计中,并不能充分激发3D打印技术的优势,也就难以利用3D打印技术提升铸造件的性能。本期的大型轻量化机械臂3D打印砂模铸造案例,为铸造企业利用最佳设计准则,开展大型铸件的3D打印砂模设计提供了一定启示。

案例中是一个通过3D打印砂模铸造的近一米长的机械臂。开发团队由nTopology、宾夕法尼亚州立大学、Flow 3D 和 Humtown 的工程师组成。他们创建了一个端到端的数字化铸造工作流程–从零件优化到可制造性设计,最后是制造。

3D打印砂模铸造技术带来的优势:

- 3D 打印的砂模和型芯有助于创建合理的浇冒口系统,从而可以制备具有更少内部缺陷的高性能的金属零件,零件的材料强度最高可提高15%。

- 增材制造消除了对工艺装备和铸造模具的需求以及相关的几何限制。这有利于生产具有复杂几何形状的高性能的优化零件。

- 3D 打印和其他数字制造技术有助于铸造企业的数字化转型,减少对人工的依赖。

3D 打印砂模和型芯进行砂型铸造的局限性:

- 零件设计仍需遵循铸造工艺和 3D砂型打印系统的限制。这些设计考虑包括壁厚、件截面的变化和壁与壁之间的间隔。

- 目前可用的工业砂型3D打印机是有限的,而且3D打印模具的制造成本也相对较高。作为参考,砂型3D打印的成本约为每立方英寸(0.0000164立方米)0.1美元,而传统的铸造厂对一个模具的收费通常在 1-2万美元之间。

- 与每一项新技术一样,获得砂型3D打印知识和设计技能的途径仍然有限。难以找到最佳设计案例和设计准则,这阻止了工程师和制造商最大限度的利用这项新技术。

本案例研究旨在解决最后一点。通过将每个决策中的设计方法和实际考虑因素文件化, 让铸造企业、设计师和工程师更容易的使用这项技术。

开发团队将拓扑优化等先进的设计技术与只能通过增材方式制造的先进铸造特征(包括浇口、浇道和冒口)相结合。使用这种方法,该团队设法达到以下几个目标:

- 将零件的重量减少40%;

- 避免常见的铸造缺陷;

- 直接 3D打印整个砂模;

- 在一个星期内制造出该零件。

该项目的第一步是优化机械臂的几何形状。利用拓扑优化软件,该团队将零件的重量减少了40%,从 240 磅(约109千克)减少到 165 磅(约75千克)。同时仍然满足规定负载条件的功能要求。

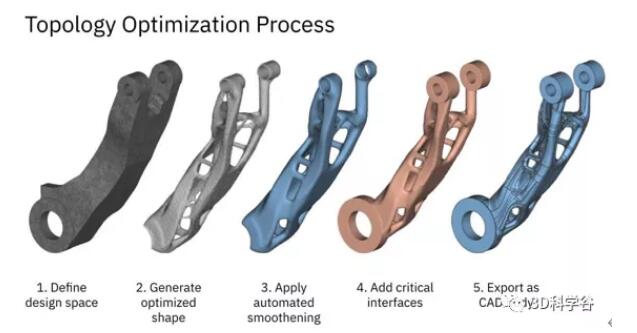

拓扑优化是一种仿真驱动的设计技术,通常用于航空航天和汽车工程领域,优化目标通常是刚度最大化和重量最小化。nTopology软件中的的自动光顺处理和模型重建功能使该团队能够快速、轻松地进行设计修改。

nTopology 拓扑优化过程概述—从原始设计到最终导出CAD主体。

nTopology 拓扑优化过程概述—从原始设计到最终导出CAD主体。

当然,工程团队在设计阶段就考虑了该零件的可制造性。最终的金属零件用铝铸造时重 165 磅(或约 75 千克),其边界尺寸为 39″ × 16″ ×16″(或 1.0 m × 0.4 m × 0.4 m)。机械臂的尺寸限制了团队生产这个巨大零件的选择。

按照传统的制模方法(使用木模)会带来一些复杂性问题。由于几何形状的复杂性,设计团队将不得不做出许多妥协,从而降低了零件的性能。

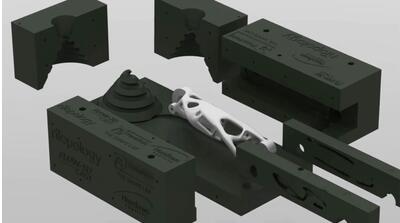

为了展示该技术的能力,开发团队决定直接3D打印整套模具。通常情况下常见的生产方式是只3D打印模具的一部分,如模具的型芯或其他关键的部位。

这一决定使得他们能够优化模具的其他关键特征,如浇口、浇道和冒口的几何形状和位置。这些优化将使金属铸件具有最小的内部孔隙和较高的材料性能。

该模具是宾夕法尼亚州立大学和Flow3D 公司合作设计的。该团队在设计过程中考虑到了两个主要的设计要求:

- 熔融金属必须尽可能顺利地填充型腔。研究表明,低于0.5米/秒的流速是必要的, 以尽量减少湍流,并减少由于氧化层脱落和孔隙造成材料缺陷的可能性。

- 冒口必须在零件之后凝固。不均匀凝固是造成内部缺陷、收缩、开裂和零件变形 的另一个常见原因。出于这个原因,铸造后将被加工掉的部分必须最后凝固。

3D打印模具是分体制造的,然后在浇注熔融金属之前进行组装。这种螺旋状的浇口设计无法用传统模式制造。

3D打印模具是分体制造的,然后在浇注熔融金属之前进行组装。这种螺旋状的浇口设计无法用传统模式制造。

为了确保在填充模具时不引入湍流,开发团队重新设计了浇注系统和冒口。他们使用了一个螺旋形的浇口,而不是一个向下的浇口,选择了具有球形或半球形的冒口,而不是圆柱形的冒口。

这种优化的浇口和冒口的几何形状确保了熔融金属的流动速度低于所需的阈值,并且熔融金属会均匀地凝固。此外,这些特征只能使用增材制造技术来制造, 因为使用传统的制备工艺不可能制备出这样复杂的浇冒口系统。

铸造过程模拟帮助团队确保速度流量保持在0.5毫米/秒的临界值以下

铸造过程模拟帮助团队确保速度流量保持在0.5毫米/秒的临界值以下

为了确定最佳零件浇铸方向和流道、浇口和冒口的最佳位置,开发团队使用铸造模拟软件进行了多次设计迭代。仿真的目的是优化冒口性能,最大限度地减少孔隙率,并验证浇口流速。仿真阶段确保了该部件一次成功制备,并将开发时间从几个月减少到几周。

3D打印工艺独特的直接生产能力使这些先进的模具设计方法得以应用。而且能够产生显著的性能改进。研究表明,与传统方法相比,使用这种模式生产的铸件具有:

- 内部非金属夹杂物总含量为0.02%,缺陷减少99%。

- 使用相同材料铸造时,强度可提高 8%-15%。

铸造件性能的提高使这一工艺对于制造高性能或定制部件的铸造厂来说最为适用。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复