从设计到认证,3D打印换热器用于壳牌化工基地设备散热

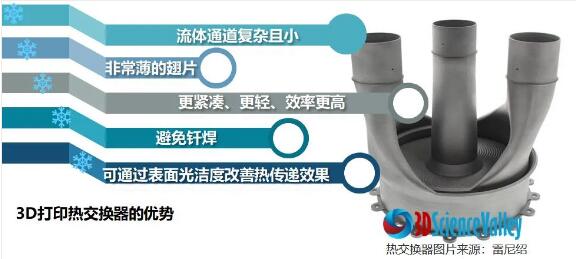

AM -增材制造的优势在于能够将热交换器芯和歧管作为单个整体部件生产。传统上生产热交换器的方法是制造单独的翅片或板并将它们粘合或焊接在一起。这是一种手动技术,如果任何这些钎焊接头之间出现故障,都可能导致热交换器出现故障。因此,3D打印所实现的在单个制造过程中生产所有内部结构是有利的。

本期,通过壳牌化工基地的3D打印换热器来领略3D打印的产品进入到实际工业制造环境中所需要的关键步骤。

从设计到认证

工业革命以来,热交换器在工程系统中具有长期的应用,这意味着传统工艺制造的热交换器的性能和可靠性的置信度很高,而增材制造热交换器所采用的是新兴的制造工艺和创新性的设计方式,这样的新兴工艺需要更多的资格鉴定数据来支持和加速产品的认证过程。

认证与热交换器制造的经济性是目前3D打印技术需要克服的挑战,这使得关于3D打印热交换器的案例越来越多,但目前进入到制造环境中使用的热交换器案例并不多。

2021 年 11 月 2 日,3D Metalforge(ASX:3MF)宣布成功将增材制造的换热器部件交付给壳牌裕廊岛的化工基地。壳牌裕廊岛工程师选择使用 3D Metalforge 的增材制造 (AM) 技术和工艺来加快制造换热器管组件所需的交货时间。

热交换器是用来使热量从热流体传递到冷流体,以满足规定工艺要求的装置,是对流传热及热传导的一种工业应用。热交换器不仅能提高设备运行效率、延长设备使用寿命、还能提高能源利用率、保障设备的安全,因此广泛应用于航空航天、汽车、电子设备、工业设备领域。

在这个案例中,3D Metalforge在打印和测试之前为零件创建数字文件。热交换器组件在创纪录的两周内成功安装并完成,3D打印的热交换器部件缩短了交货时间。实现了更快、更经济高效地交付关键备件的方法,以帮助壳牌这样的公司减少设备停机时间。

3D Metalforge不仅提供了数字文件创建和打印服务,还对最终零件进行打印和生产后认证。在生产后质量审查期间,零件经过完整性检测测试,以确保这些组件符合客户规格。

传统热交换器是由翅片及盖板组成的方型结构。其体积和重量较大,制造过程比较繁琐且热交换率有待提升。

传统制造方式有限,只能实现简单的介质通道形态/路径。较为复杂的通道容易造成介质流动阻力增大和流动死区的现象,导致热交换率大幅降低。

而热交换器在传统制造方式上的这些阻碍为3D打印/增材制造技术带来的机会。

3D打印热交换结构不再局限于翅片形态,工作区域的形态也可以由简单的方型变成配合设备/零件的包裹型结构;零部件可一体成型而无需大量的焊接工艺,且整体结构更为轻便。介质通道可以伴随零部件一体成型,具备路径复杂、接触面大、热交换率高等优势。

3D Metalforge 3D打印的这些换热器管组件被插入冷凝器和热交换器入口端的薄壁金属管以传递热量,帮助防止热交换器管入口端内的管子故障。

在这种情况下,3D Metalforge 与壳牌裕廊岛合作的目标是帮助延长现有设备的使用寿命并更快、更经济高效地生产更换零件,特别是在停机或更换对客户产生重大影响的时间敏感的情况下能够最小化损失。

增材制造进入产业化需要实现流程与工艺的高度自动化,并将生产与质量检测过程与认证过程衔接。以计算流体动力学(CFD)和有限元分析(FEA)形式进行的模拟是AM热交换器开发的重要工具,但是仿真模拟是无法完全替代实际产品测试的,换言之,经验数据的重要性对于增材制造热交换器获得认证仍然至关重要。

西门子研究院还推出了基于模型的快速认证技术(ICME),这是一种数据驱动的快速认证技术(机器学习)。如何通过数据、仿真以及人工智能的结合实现数据驱动的认证以打开产业化大门,这是值得高度关注的领域。

在产品质量认证范畴中,有两个容易混淆的概念-资格(QUALIFICATION)与认证(CERTIFICATION),而实际上两者是有区别的。资格是生产认证产品的基础,就增材制造而言,意味着整个增材制造工艺流程(包括系统/平台,工艺和材料)都需要经过一定程度的鉴定,才能生产出符合标准、设计规格和最终用途性能指标的认证零件。

质量稳定性和重复性是实现批量生产时所面临的关键问题。在很多情况下,通过CT 扫描对3D打印零件进行检测是非常好的方式,但并不一定是必须的。然而,在3D打印热交换器的制造中CT扫描是必不可少的验证工具,该方式能够加快开发周期,并使客户早日确信他们需要的3D打印热交换器没有粉末和严重缺陷。

最大的挑战往往是在验证和测试阶段,包括如何确保所有的粉末都已从通道中清除,并且所有的壁都已在内部完美地创建。此外,如果采用 Inconel 等致密材料生产换热器,CT扫描甚至还不能解决深入表面几厘米以检查部件的完整性。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复