梯度奥氏体-马氏体的激光束直接能量沉积 钢连接与异种电子束焊接的比较(上)

时间:2021-09-24 17:49 来源:南极熊 作者:admin 阅读:次

通过在DED-LB加工过程中改变两种粉末的比例来获得构建物。使用各层高稀释率成功地获得了梯度样品。在316L一侧观察到长奥氏体晶粒,而在Fe–9Cr–1Mo一侧观察到马氏体晶粒。在过渡区,显微组织主要是马氏体。将一开始建好以及在630℃回火热处理8小时后进行的表征与异种电子束焊接(Electron Beam-EB)进行比较。在热处理之前,由于在构建过程中形成新的马氏体,DED-LB梯度区域硬度较高(约为430 HV)。回火热处理将硬度降低到300 HV。

EDS测量表明,通过DED-LB获得的316 L和Fe–9Cr–1Mo之间的化学梯度比电子束焊缝中获得的化学变化更平坦,DED-LB的显微结构与电子束焊接有很大不同。DED-LB样品和焊缝中的硬度值相似,两者都通过回火热处理软化。由于在DED-LB过渡区发现了新鲜马氏体,焊接金属和Fe–9Cr–1Mo热影响区在焊接后相对较硬。拉伸试验表明,DED-LB试样和电子束焊缝极为相似,在20℃和400℃时,316L母材失效;在550℃时,Fe–9Cr–1Mo母材失效。DED-LB试样具有与电子束焊缝相当的机械性能。

1. 介绍

奥氏体不锈钢和马氏体钢异种连接可用于许多应用。比如在核工业中,就需要连接316 L和Fe–9Cr–1Mo钢零件,一般是通过钨极惰性气体保护焊、使用Inconel合金型填充金属来实现的。这一过程需要在焊接前进行预热,以避免冷裂纹,并进行焊后热处理,以回火Fe–9Cr–1Mo侧的马氏体。这些热处理可以保证获得所需的机械性能,尤其是良好的韧性。

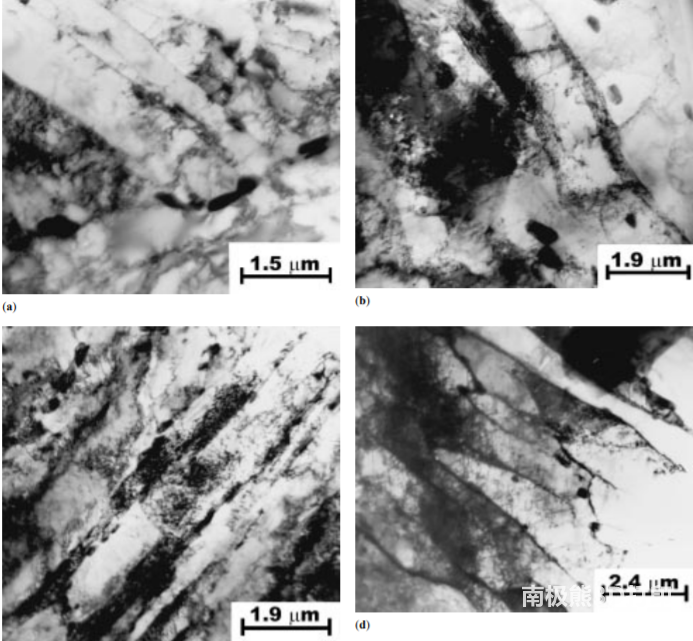

▲图1 (a)P9焊接金属在730℃/2h回火后的透射电镜显微照片。(b)P9焊接金属在760℃/6h回火后的透射电镜显微照片。(c)P91焊接金属在730℃/2h后的透射电镜显微照片(d)P91焊接金属在760℃/6h后的透射电镜显微照片

Casalino等人证明了使用混合激光/钨极氩弧焊替代钨极氩弧焊工艺的可行性。Yano等人还证明了使用电子束焊接工艺将铁素体/马氏体钢与316L奥氏体钢焊接起来的可能性。使用通过粉末冶金获得化学成分梯度材料是简化该焊接过程的另一种方式。无论是通过“传统”粉末冶金还是通过增材制造,都可以考虑在两种钢之间加入联轴节套管连接两种钢。增材制造为具有复杂几何形状和特定功能的新零件提供了更多可能,备受青睐。这种连接的化学成分将从316 L逐渐变为Fe–9Cr–1Mo,允许在各端进行均匀焊接。Sridharan等人发现热膨胀系数在梯度部分逐渐变化,减少两者之间的不匹配。Woo等人观察到,这种不匹配的减少允许通过连接器减少残余应力。Zuback等人还证明,通过连接器的化学梯度允许碳化学势逐渐变化,而不是阶跃变化,这可以减缓碳从Fe–9Cr–1Mo扩散到316 L,并延长连接的寿命。

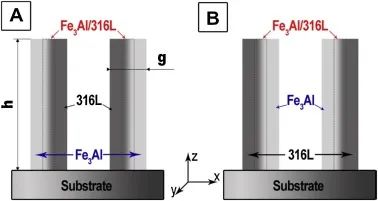

▲图2 (A)内侧为316L、外侧为Fe3Al的Fe3Al/SS 316L梯度管。(B)外侧为316L、内侧为Fe3Al的Fe3Al/SS 梯度管

本文研究主题是探索建造过程中改变材料并最终混合两种合金的可能性。这种技术已被Lei Yan等人成功地用于构建梯度部件和连接各种不同的材料(图2)。奥氏体钢到铁素体/马氏体钢的梯度材料也是通过激光束直接能量沉积(DED-LB)制造的,并由Sridharan等人进行了表征。本文介绍了另一个研究316 L/Fe-9Cr-1Mo梯度材料的实例,该材料由DED-LB获得,各层间具有高稀释率,提供平滑的梯度。还研究了马氏体回火热处理在630℃下8 h的效果。

为了更好地进行比较,还利用不同的电子束焊接来连接相同的两种材料。这种技术涉及高能量密度和窄热影响区,使变形最小化,从而使其有利于马氏体钢的焊接。电子束焊接和DED-LB增材制造的冷却速率较接近。为了进行定量比较,在室温、400℃和550℃下,对焊接和热处理样品的显微结构和机械性能进行了表征。

2.材料和方法

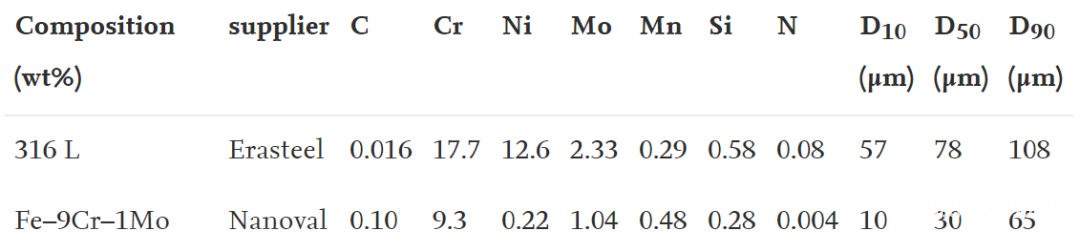

使用316L和Fe–9Cr–1Mo预合金钢粉末获得梯度材料样品。所用粉末的化学成分和粒度分布见表1。样品是带有球形颗粒的气体雾化粉末。

表1 316 L和Fe–9Cr–1Mo粉末的化学成分、供应商和粒度分布情况

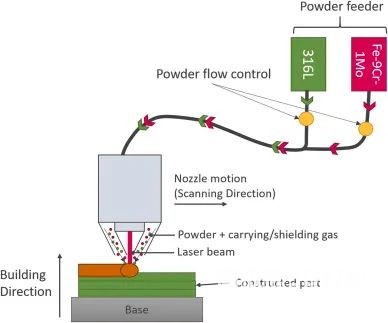

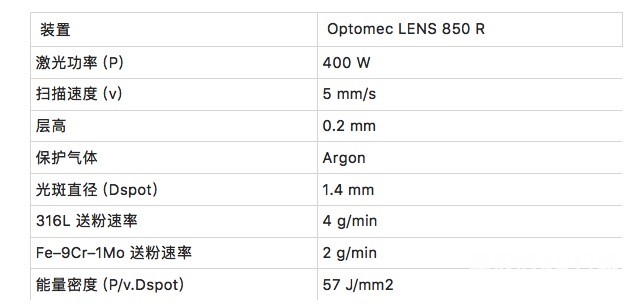

使用DED-LB工艺获得样品,该工艺具有两个粉末进料器,在进料过程中(图3),粉末由输送气体(此处为氩气)从粉末进料器输送到构件。可以通过控制每个粉末进料器的流量来控制沉积层的成分。在这项研究中,Fe–9Cr–1Mo是在316L上直接从一种粉末转换到另一种粉末,而不是通过两者之间混合粉末进行的。表2中的316L参数进行了优化并且在操作中保持不变。

▲图3 应用于梯度材料制造的DED-LB工艺操作图

表2 DED-LB参数设置

在630℃下对DED-LB样品进行8小时马氏体回火热处理并比较了电子束异质焊缝。操作设置——电子束焊接焦点50毫米,焊接速度2000毫米/分钟,加速电压60千伏。电子束焊接在没有镍基合金填料的5毫米厚的板上进行。所有样品的焊后热处理(post-weld heat treatment-PWHT)也在630℃下进行8小时。为了更好地进行光学金相分析,样品被抛光,在10 vol%的草酸中进行连续电蚀刻从而更好显示奥氏体微观结构,并用Villela试剂蚀刻以显示马氏体结构。在两步蚀刻之前,进行了扫描电子显微镜(SEM)、能量色散光谱(EDS)和电子背散射衍射(EBSD)分析。从同一DED-LB样品中分别提取的两个样品用于研究回火热处理的效果。这同样适用于电子束(EB)焊接。

在载荷为100g的电子束焊缝和50g的DED-LB试样上测量维氏显微硬度。对于DED-LB样品,两次测量之间的间隔在X和Y方向上设置为100微米。这提供了两种材料之间界面的硬度图。然而,由于焊接区域比增材制造的混合区域大得多,用于测量的载荷是不同的,并且对于电子束焊接样品,两个压痕之间的空间被设置为X方向200微米和Y方向500微米。

热处理后,具有梯度区域以及焊缝位于截面中心的平面试样在20℃、400℃和550℃下进行拉伸试验,测试拉伸性能。应力施加在焊缝和梯度方向(平行于增材制造的构建方向)上,应变率为1万分之一/每秒 。DED-LB样品在测试前未进行表面加工,因此表面粗糙。使用7.5微米体素大小的微断层摄影术来表征标距长度。因为失效并不总是发生在薄试样最薄的部分,材料的性质以及测试温度等也决定了失效区域,因此用平均规格截面绘制拉伸曲线。

3.DED-LB梯度材料结果

3.1.显微结构研究

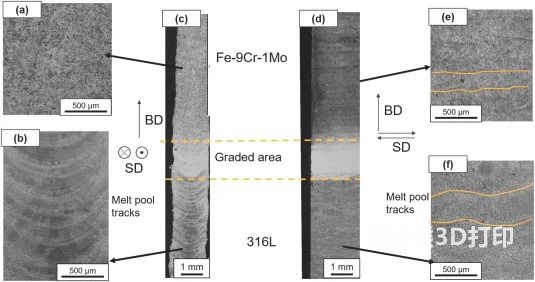

蚀刻后316 L/Fe–9Cr–1Mo梯度样品的横截面光学图像如图4 (c)和(d)所示。可以看到两种材料之间连贯的界面。在这些只有少量孔隙的样品中没有观察到大的缺陷。316 L侧被位于构建方向(BD)的长细长晶粒(图4(b))表征,而Fe–9Cr–1Mo侧则为马氏体(图4 (a)和(e))表征。各层间的稀释率很大,约为80 %。即使在最后一层316 L、100 %沉积的Fe–9Cr–1Mo粉末层之后,只要两种合金在熔池中完全混合,最后一层沉积层的成分将由80 %新熔化的316 L和20 %的新Fe–9Cr–1Mo。因此,在316 L和Fe–9Cr–1Mo之间观察到平滑的梯度区域——完全没有被两种蚀刻剂蚀刻。未蚀刻区域的长度约为1.5毫米。

▲图4 两步蚀刻完成的DED-LB样品后的光学显微照片(BD -构建方向,SD -扫描方向)。在BD平面,垂直于SD——(a)马氏体和(b)奥氏体显微结构,(c)梯度样品;在BD和SD平面中——(d)梯度样品、(e)马氏体和(f)奥氏体显微结构。

▲图5 梯度区域的分析:(a)显微组织的前散射电子(FSE)图像概述和(b)能量色散图,(c)远离梯度区域的Fe–9Cr–1Mo马氏体显微组织的前散射电子图。

▲图6 (a) EBSD IPF图和(b) 316 L和梯度区域(1像素= 0.2微米)界面处EBSD相位图。IPF图平行于构建方向,10° 晶界以黑色显示。

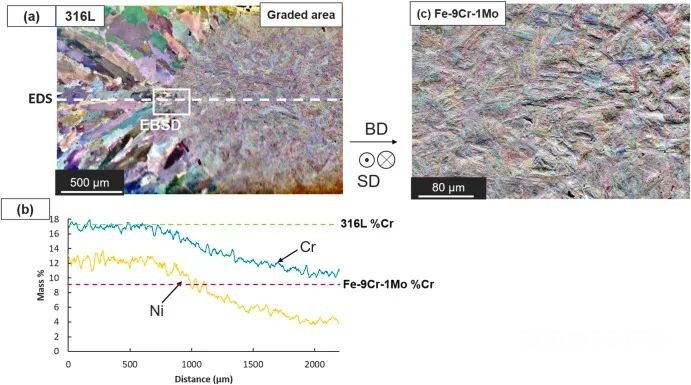

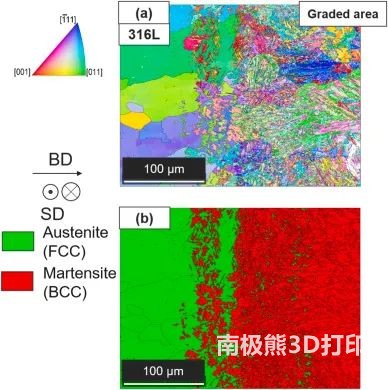

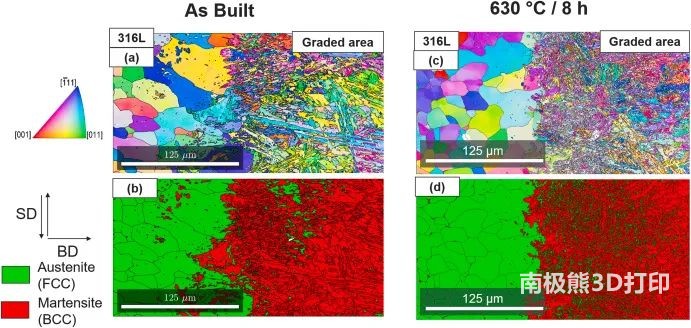

在图5 (a)中,316 L侧是完全奥氏体的,大晶粒穿过几个熔池并在热梯度方向上拉长;Fe–9Cr–1Mo侧完全为马氏体(图5 (c))。EDS分布图(图5 (b))显示,化学梯度实际上大于图1中的未蚀刻区域。根据预测的电子(FSE)图像和能谱图(图5 (a)和(b)),成分变化的前300微米主要是奥氏体,随后微观结构主要变成马氏体。EBSD图(图6 (a)和(b))中有一个约100微米的梯度带,其中奥氏体和体心立方相(Body-Centered Cubic-BCC)混合存在着。一些中心区域的形态表明它们可能是铁素体而不是马氏体。由于BCC域相对较小,因此EBSD区分这两个阶段并不容易。

然而,316 L和Fe–9Cr–1Mo之间的中间成分通过舍夫勒组织图 (Schaefflers Diagram,可分清A(奥氏体),F(铁素体),M(马氏体)等组织的区域范围)观察到异常成分的铁素体。事实上,由于较高的冷却速率,在增材制造中极有可能保持高温区的 delta 铁素体。

远离梯度区域的金属基材的显微结构并未被热处理改变(图7 (a)和(c))。这种回火热处理不会改变铬和镍的成分分布,因为温度和持续时间都不足以使这些元素实现均质。在过渡区,马氏体一侧的奥氏体相和奥氏体一侧晶界处的铁素体相的形成是通过热处理诱发的(图7 (b)和(d))。热处理后奥氏体/马氏体混合区似乎更宽,热处理后马氏体一侧形成的奥氏体更细、分布更均匀。这些BCC区域在热处理后也更精细,表明该区域可以在热处理期间部分奥氏体化,因为与Fe–9Cr–1Mo相比,其特定成分降低了Ae1 和Ae3。

▲图7 回火热处理对显微组织的影响:(a) IPF图和(b)初始相图和(c) IPF图和(d)630°C/8h热处理后的相图

3.2.机械性能

3.2.1.硬度

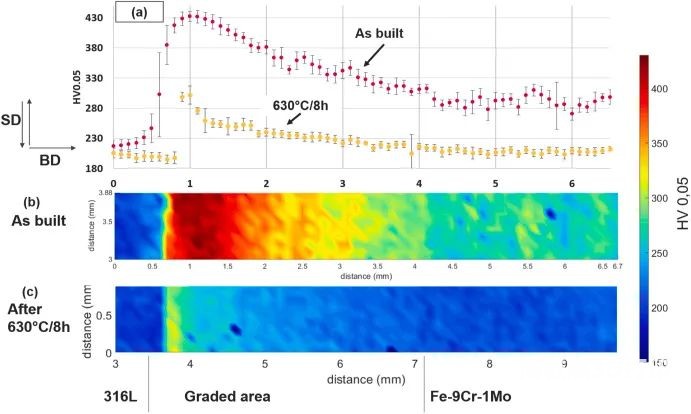

▲图8 DED-LB样品在整个梯度区域的显微硬度测量:(a)平均硬度与距离的函数关系(b)初始成品硬度图和(C)630°C/8h热处理后的硬度图。

显微结构和合金化学变化导致机械性能的变化,接合处的这些变化以及热处理的结果可以通过维氏显微硬度测试来评估。图8 (b)和(c)显示了获得的DED-LB样品的显微硬度图。316 L侧的硬度约为220 HV,这是在316 L DED-LB样品中发现的通常硬度。在Fe–9Cr–1Mo一侧,硬度约为300 HV,这是轻微回火马氏体的特征值。在梯度区域,奥氏体部分的硬度逐渐升高。这种平稳的增加变化主要是由于Fe–9Cr–1Mo钢的碳含量逐步增加。当显微组织变成马氏体时,硬度急剧上升到430 HV,其原因可能在于该区域316 L马氏体中合金元素(如镍和铬)的化学富集。先前观察到的细小且分散的奥氏体/BCC相混合物(图7)也导致硬度增加。在该峰值之后,硬度逐渐降低,直到达到Fe–9Cr–1Mo值。

对梯度零件进行630°C/8h的回火热处理会降低材料的整体硬度(图8 (a))。在316 L和Fe–9Cr–1Mo侧,硬度分别降低至200和210 HV。梯度区域的最大硬度降低到300 HV左右(图8 (c))。

3.2.2.拉伸试验

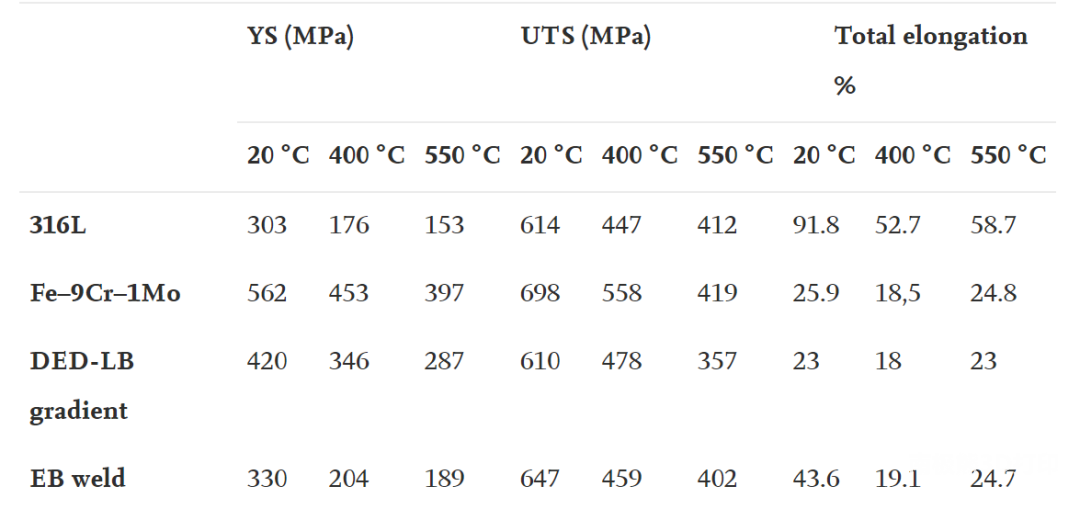

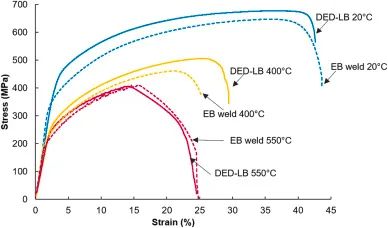

热处理后,对电子束焊缝和DED-LB样品进行拉伸试验,以更好评估此类连接的机械性能。为了比较,还进行了电子束金属基材拉伸试验(表3)。拉伸试验采用平面试样,其中梯度区域以及焊缝均位于截面的中心。在20℃、400℃和550℃下测试拉伸性能。应力施加在焊缝和梯度方向(平行于增材制造的构建方向)上,应变率为1万分之一/每秒。通过显微照相术确定的平均规格截面用于绘制图9中DED-LB的拉伸应力-应变曲线。

表3 与基材相比得到的DED-LB梯度和电子束焊缝机械性能。(YS:yield strength,屈服强度;UTS:ultimate tensile strength最大抗拉强度)

▲图9 在20℃(蓝色)、400℃(黄色)和550℃(红色)三种试验温度下,630℃/8小时热处理后电子束焊缝(虚线)和DED-LB转变(实线)的拉伸应力-应变曲线。

所有试验中焊缝区域和梯度区域都没有出现失效,整体拉伸性能区别不大。在室温和400℃下,电子束焊缝和DED-LB样品中的316L金属基材都发生了失效。在这些温度下,DED-LB试样的屈服强度和极限抗拉强度略高于EB焊缝,而伸长率几乎相等。在550℃时,DED-LB样品和电子束焊缝具有相似的性能,但Fe–9Cr–1Mo金属基材出现失效。这种失效位置随温度变化在奥氏体/马氏体焊接组件中很常见。在室温和400℃下,316L的屈服强度和极限抗拉强度通常低于Fe–9Cr–1Mo的屈服强度和极限抗拉强度,因此应变主要在316L一侧(表3)。在550℃时,Fe-9Cr-1Mo的强度与316L相比略低;在Fe–9Cr–1Mo中的应变是均匀的,并且其延展性较差,发生了失效。

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复