中国增材制造技术现状及发展趋势深度研究(2)

时间:2021-09-12 09:53 来源:新材料产业 作者:admin 阅读:次

3 .缺乏匹配的热处理技术及装备

金属增材制造构件后续热处理重视程度不高,基础性研究几乎没有。关键构件能够从根本上得到改性,很大程度上取决于热处理技术及装备。国内企业从来都是“重冷轻热”,在传统工艺上对热处理的研究就不够透彻,更不用说针对增材制造构件设计专用的热处理。国内增材制造企业迫切需要开展关乎组织性能调控的增材制造后处理制度及设备标准化建设工作,特别是后续热等静压、开模锻造等致密化处理以及后续热处理工艺,从根本上解决增材制造构件“力学性能达到铸件水平,达不到锻件水平”、“高温持久性能达到锻件要求、达不到铸件要求”的尴尬局面。

4. 尚未形成全面的行业标准

继2002年美国汽车工程师协会发布钛合金标准《退火Ti-6Al-4V钛合金激光沉积产品》以来,美国已经陆续颁布了几十项增材制造相关标准。这些标准几乎涵盖了粉末、打印工艺以及后处理的增材制造全产业链涉及的范围。反观国内,关于增材制造工艺过程中构件组织形貌的表征、控制和认证的依据或标准仍为空白,构件往往只能通过尺寸精度、致密度、力学性能等宏观因素考察打印效果,缺乏微观组织的验证标准。另外,增材制造构件需要进行后续热处理改善综合性能已是行业共识,而目前所有针对增材制造构件的热处理制度依旧是沿用传统铸件或锻件标准,根本无法完全适用于增材制造工艺,致使该技术的大范围推广应用受到限制,没有体现该技术的产品优势、技术优势和市场优势。

5 .创新平台协同发展较弱

早在五年前,美国政府组织100余家单位、研究机构联合成立了“国家增材制造创新中心”。反观国内,目前尚未建立有效的国家层面的增材制造产业创新平台。大型企业、高等院校和科研院所各自为战,产业链过于集中在中游(打印设备研发),研发主体单打独斗未能形成合力的态势,不利于增材制造产业链的整体发展,亟待整合全国增材制造研发—生产—应用的产业链资源,实现一体化的规模发展。

6 .专业人才匮乏

目前,国内高等院校、职工技校等单位均未设置增材制造专业与相关学科,仅设立了科普性质的“兴趣课”或实习。专业化人才缺乏,科研力量薄弱。人员结构欠合理,综合性人才的缺乏是影响增材制造产业发展的重要因素。中国增材制造领域人才总量不足,高端人才和专业人才偏少,学历、技术职称层次不高,与发达国家之间存在较大差距。

三、增材制造产业发展趋势

1. 关键原料替进口

增材制造专用原料是产业链发展最关键的环节之一,只有解决了原料问题,增材制造产业才能健康有序的发展。着力突破自主可控增材制造专用金属、非金属和医疗专用材料研制、生产和大规模应用亟需解决的关键技术与装备,重点开发新型等离子旋转雾化制粉技术及装备(N-PREP)、真空气体雾化制粉技术及装备(VIGA)和新型溶剂沉淀法等,实现增材制造专用材料整体性能达到国际先进水平,替代进口;完善现有可打印材料的基本性能,评估可用于增材制造工艺的原料范围,解决目前不可打印原料(如7系铝合金)的技术难题,实现材料的真正可用性;开发新的材料及与之适应的增材制造工艺,包括新型复合材料、混合材料、高熔点合金材料、梯度材料、稀贵材料等,尽可能多的实现不同材料的3D打印并建立相关数据库;加快制定增材制造专用原料的行业规范及标准;开发新型绿色环保材料,寻求新的收集、回收与储存方式,降低能耗,减少污染。

2 .打印设备打造国际知名品牌

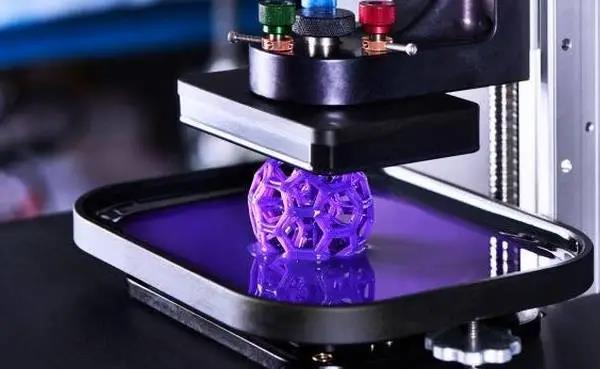

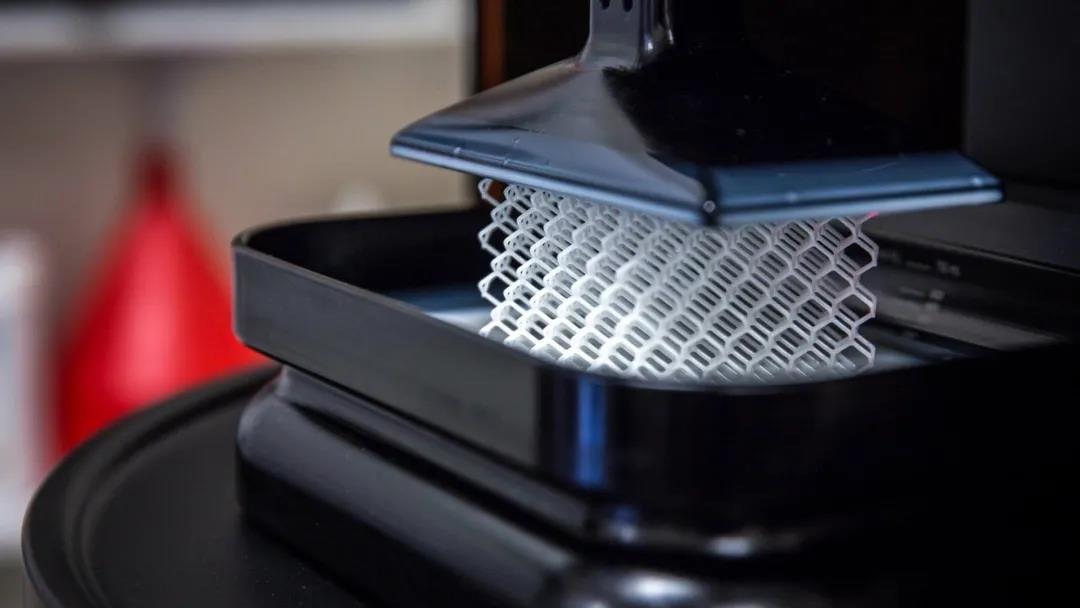

重点瞄准航空航天、燃气轮机、无人机、武器装备、生物医疗、汽车制造、文化教育等关键行业,构建涵盖选择性激光烧结(SLS)、选择性激光选区熔化(SLM)、激光熔覆(LCD)、光固化成型(SLA)等多元化3D打印系统及装备研发制造体系,面向多应用领域提供可靠稳定的国产自主可控装备,提高产品成型的速度、效率、精度及表面粗糙度等指标,并且需要开拓新的产业模式,与传统的制造工艺相结合,实现优势互补,打造国际知名品牌,占领国际工业级3D打印装备行业制高点。

3. 建立基础数据库

着力突破计算机辅助设计建模技术、结构拓扑优化与3D打印的对接技术、轻量化技术,3D打印逆向工程技术,优化并拓扑设计战斗部异构件整体结构(包括内部复杂结构),从而更加节省材料和降低本身质量,提升关键构件整体性能;着力突破激光控形控性与后续热处理组织调控关键技术,揭示成形工艺条件与构件尺寸精度、性能指标的关联规律,解决构件成形过程中的精度控制、缺陷控制、性能控制等难题,建立材料-设计-工艺-装备数据库,提升增材制造关键部件国产化水平。

4 .完善标准化建设

重点瞄准典型增材制造工艺及相关市场标准,探索建立增材制造产业标准“领跑者”工作模式,确定需要评价的增材制造标准主要技术指标内容和分类,制定增材制造“领跑者”标准评价方法,开展“领跑者”试点工作,引导市场优先选择基于“领跑者”标准的增材制造产品和服务,逐步形成正向激励机制,推动形成技术创新—标准研制—产业升级协同发展的正循环。

5. 推进产业应用规模

加快和推进增材制造全产业链产品的生产和应用规模,产品基本满足航空航天、燃气轮机、无人机、武器装备、生物医疗、汽车制造、文化教育等重点领域的使用需求,至2020年,实现3D打印关键材料及装备在航空航天、燃气轮机、无人机、武器装备、生物医疗、汽车制造、文化教育等行业应用分别逾1亿元/a规模,产业市场经济规模达到百亿级。

6. 搭建创新服务平台

搭建“互联网+”增材制造创新服务平台,整合产业链资源,吸引并开发优质客源,以灵活多变的合作方式为全国的重点工业企业提供整体增材制造技术解决方案。依托平台,吸纳一批海外优势企业进驻投资建厂或设立研发中心,初步形成中国增材制造产业集群基础,在国际技术领域和市场上占据重要地位。

四、 结语

总的来看,3D打印发展迅猛,但距离产业化仍有较长的路要走。通过国家政策引导与专项支持,形成增材制造领域技术高地:针对工业、国防军工与医疗领域主导需求,开展关键技术产学研用联合攻关与应用示范,开发出一系列具有突破意义的增材制造新技术、新装备、新材料、新工艺、新产品,建立涵盖全链条的增材制造技术体系,在国际范围内形成技术创新高地,引领产业发展;通过创新成果转化与产业化,快速拉动产业提升发展,在新技术示范应用与产业化的过程中有效集聚整合跨行业优质资源,形成全链条互动,使增材制造的个性化定制功能真正深入生产生活各个领域,推动增材制造产业进一步发展、成熟,形成产业规模效益;通过技术、产品和装备创新,重组生产经营链条的各个环节,建立基于增材制造技术的全新制造与服务平台,突破传统的生产模式,推动传统产业加快导入新技术实现转型升级,并进一步带动上中下游支撑产业与新兴产业的融合与发展,促进形成导入增材制造技术的战略性新兴产业集群,成为经济发展新的增长点。

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复