从世界上第一个3D打印电动机看增材制造在电驱动方面的应用发展

未来的驱动任务-无论是在工业领域还是交通领域-都对各个组件提出了很高的要求。电动机的经典制造工艺很快达到了极限。基于传统的制造工艺,优化的几何形状通常是不可能的,结果是设计者在性能和效率上痛苦折衷。

随着3D打印技术的发展,3D打印从打印电动机外壳,到定子绕组,到电动机,在获得不断的突破。

3D打印带来电机制造的颠覆

电力驱动及控制系统是电动汽车的核心,也是区别于内燃机汽车的最大不同点。电力驱动及控制系统由驱动电动机、电源和电动机控制装置等组成。电动汽车的其他装置基本与内燃机汽车相同。电力驱动子系统由电控单元、控制器、电动机、机械传动装置和驱动车轮组成。主能源子系统由主能源、能量管理系统和充电系统构成。辅助控制子系统具有动力转向、温度控制和辅助动力供给等功能。

动力系统的工作过程是,根据从制动踏板和加速踏板输入的信号,电子控制器发出相应的控制指令来控制电动机,调节电动机和电源之间的功率流。辅助动力供给系统主要给动力转向、空调、制动及其他辅助装置提供动力。

当今的汽车制造商面临着提高电动汽车效率的不断增长的需求。制造商已经从各个角度解决这个问题:减轻重量、创建更高效的动力传动系统、降低噪音。不过这个过程是不断迭代且永无止境的。

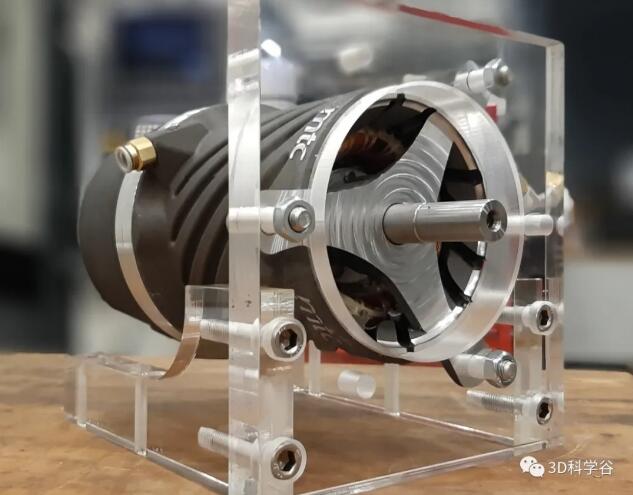

尽管成本、质量和性能是制造商的重中之重,但电动机的开发已有 100 多年没有受到如此重视。考文垂制造技术中心的工程师正在开发他们声称可能是世界上第一个 3D 打印电动机,该团队开发了一种生产电动机的方法,该电动机的主要部件使用增材制造。

这个3D打印电机的特点是尽管关键部件的尺寸和质量减少了,但电机功率却增加了,零件数量的减少使供应链更简单,提高了制造效率,降低了运行成本,并减少了组装和检查时间和成本。

MTC 表示,他们的工作可能为 3D 打印电动机的商业化扫清道路题。此外,MTC 已经开发出一种生产电动机外壳的方法,包括使用增材制造的集成冷却通道,目标是使用增材制造完全制造电机。

增材制造是开发复杂特征和形式的关键推动因素,这些特征和形式对于提高电动机的性能和功能至关重要。制造电动机的过程面临许多挑战,包括复杂或手动组装、难以加工且价格昂贵的材料、热管理以及使组件更轻的需求。

通过产品重新设计,利用增材制造的能力,可以在成本、减少浪费、性能和易于制造方面实现主要优势。

保时捷工程部门和GKN合作研究如何在其电子驱动动力系统中实施新材料。采用结构优化技术结合GKN的材料,保时捷实现了差速器的独特设计(包括齿圈),通过这种齿轮减重和刚性形状的组合,实现了更高效的传动。

随着金属增材制造继续发展并成为主流工艺,该应用不仅可以扩展到原型或赛车运动,而且还可以扩展到批量生产。

GKN英国创新中心专注于开发一系列新一代技术,将为电动汽车、赛车运动和非公路应用带来巨大的效益。尤其是电气化系统,GKN的专业知识可以帮助汽车制造商开发更轻、更安静、更高效的车辆。

创新中心承担的其他重要项目是开发电动汽车的“扭矩转换”系统。GKN将模拟双速电动汽车的无缝换档及双离合的感觉,这是世界上第一款全面的电动驱动系统,是为BMW i8混合动力超级跑车开发的。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复