砂型3D打印耗材国产化分析

时间:2021-09-04 21:07 来源:南极熊 作者:admin 阅读:次

论文对喷墨砂型(binder jetting)3D打印机的进口耗材和国产耗材进行研究对比,测试分析了原砂的硅含量、微观形貌、粒度分布、含水量、堆积密度、表观密度,检测了树脂及粘结剂的pH值、粘度指标,探究了进口耗材和国产耗材打印时的配比工艺及国产树脂的改性方法。

结果表明,国产原砂与进口原砂的性能相近,可以直接代替进口原砂。粘度是树脂的一个重要指标,需要与打印机核心部件打印喷头相匹配,进口树脂的粘度在15mPa·s左右,国产树脂的粘度在25 mPa·s左右,需对国产树脂进行改性处理才可用于打印。

论文作者团队通过设计关于原砂种类、树脂种类、树脂配比三个因素的正交实验,制备标准八字块并测试抗拉强度、发气量,发现树脂的配比因素对砂型抗拉强度的影响最大, 当制备的标准八字块使用加入量为2%国产的呋喃树脂x2和国产硅砂z1作为原材料的制备工艺时,砂型的抗拉强度达到了使用要求。通过国产树脂进行了改性试验,发现10%为最佳的改性剂加入量,改性剂加入量为10%时,砂型仍有足够的强度,同时达到改性的目的。

3D打印自20世纪80年代3D打印问世以来,从只能生产单一材料,简单结构的零件发展至今已经可以生产多种材料、复杂结构的零件。一些发达国家纷纷制定了关于增材制造发展的国家计划,增材制造的发展迅猛,必定在未来工业的发展占据一席之地。

我国在20世纪90年代才刚刚起步,核心的技术与设备大都依赖进口,生产工艺也不完善,配套的相关设施也不完整,3D打印行业的格局和标准都不完善,与国外发达国家之间仍有一定的差距。

但经过30多年的不断发展与研究,国内在增材制造方面取得了长足的进步。砂型3D打印技术在生产工艺上与传统的砂型铸造存在着很大的差别,主要是不需要进行翻模,只需将设计好的模具制成三维模型然后将数据模型输入进电脑里,砂型3D打印机对输入的三维模型进行切片操作,设定好单层的层厚,利用粘结剂、固化剂和砂粒进行逐层的铺设直接生产出用于工业生产的模具。因此,进行砂型3D打印机相关技术的研究与国产化就十分有意义。

目前,德国voxeljet-维捷公司与美国ExOne公司在喷墨砂型(Binder Jetting)3D打印技术领域处于领先地位,国内喷墨砂型3D打印设备主要从这两家公司进口,但是昂贵的价格,相关的耗材需要从进口设备的公司购买涉及到国际运输的价格成本和时间成本大大限制了国内相关企业的利益,利润减少也限制了自主技术的发展。

论文相关课题对喷墨砂型3D打印机的原砂、粘结剂、固化剂等耗材的基本参数进行了试验分析,对打印耗材的国产化及工艺参数的优化进行了试验,有望降低国内相关行业的耗材成本,推进喷墨砂型打印机耗材的国产化,促进国内砂型3D打印行业的发展。

图片

1 试验材料与方法

1.1 试验原材料及设备

在课题研究中使用的进口硅砂购自Exone公司,国产的硅砂与陶粒砂购自国内某增材制造研究基地,硅砂的硅含量均在99%以上。呋喃树脂与磺酸固化剂购自Exone公司,作为耗材固化剂与粘结剂的参考标准。国产的固化剂与粘结剂分别与国内两家相关企业合作研发。对粘结剂进行改性的改性剂分别是羧甲基淀粉钠和聚乙二醇。使用的仪器设备有:SSD-A电磁微震筛砂机;keyence的VHX-600显微镜;微控双盘红外线烘干器;NJ-1旋转粘度计;XQY-ii智能型砂强度仪。

1.2 型砂制备

型砂的制备主要包括标准八字块制备和用于检测发气量的型砂的制备。

标准八字块的制备方法为①将试验设计配比量的固化剂加入原砂中搅拌均匀②加入定量的呋喃树脂继续搅拌获得预制体③将预制体放入标准八字块模具中,压实平整④待型砂固化后取出,放置24 h制得标准八字块;用于检测发气量的型砂的制备方法为:①标准八字块进行抗拉强度检测后断裂②从标准八字块断裂面的不同位置取出3组检测发气量的型砂。

1.3 原砂试验

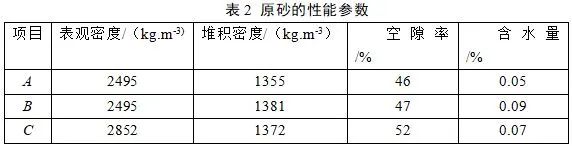

进口EXone的硅砂、国产的硅砂和陶粒砂分别表示为原砂A、B、C。测试其粒度分布、含水量、堆积密度、表观密度和空隙率。将A、B、C原砂分别分成3等份进行3次测试取平均值作为试验结果。将A、B、C原砂置于电磁微震筛砂机上进行筛分,称量不同筛盘中原砂的质量,每种原砂测3组数据取均值。

将A、B、C原砂用红外线烘干器烘干20 min,测量烘干前后质量差测得含水量。

用李氏瓶测试原砂的表观密度,原砂的堆积密度则是使用1 L的金属量筒利用刮平法进行测试。在得出原砂的表观密度和堆积密度后可以得出原砂堆积情况下的空隙率。

2 试验结果与分析

2.1 原砂性能参数检测分析

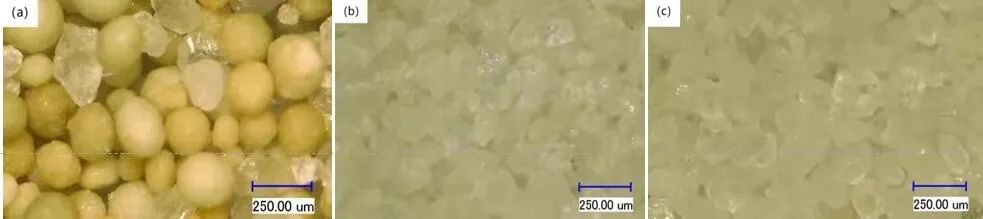

原砂A、B、C的粒度分布见表1。可以看出,原砂A的粒度主要集中在140目,占比为62.79%,粒度分布较为集中。原砂B的粒度主要集中在100目和140目,分别占比40.26%和47.50%,与A相比,具有更好的粒度分布。原砂C 中70、100、140目分别占到了28.02%、42.80%和26.00%,颗粒大于原砂A和原砂B。

国产硅砂与进口硅砂粒度均主要集中在140目和100目,颗粒的大小均匀,可以形成均匀的桥接结构同时具有优良的表面品质。陶粒砂的颗粒大小整体大于硅砂,原砂颗粒较大时会降低打印砂型的表面品质,所以陶粒砂更适合用于打印对表面品质和精度要求不高的砂型。

原砂的表观密度、堆积密度、未加固化剂的空隙率、含水量试验结果见表2。从表2看出,原砂A和原砂B在表观密度、堆积密度、空隙率和含水量方面的参数差别不大,原砂C的表观密度和空隙率则[url=]Center[/url]略大于原砂A和原砂B。因此,砂型3D打印机的原砂进行国产化基本可行。

2.2 原砂微观形貌

原砂A、B、C形貌见图1。从图1a可以看出,除浅色的陶粒砂之间混夹一部分透明的杂质,会影响桥接结构的形成进而影响砂型的强度。从图1b和图1c可以看出,国产硅砂与进口硅砂具有相似的形貌,国产硅砂可以用于砂型的3D打印,原砂可以实现国产化。

图1 原砂的显微照片

(a)陶粒砂;(b)进口硅砂;(c)国产硅砂

2.3 固化剂粘结剂性能参数分析

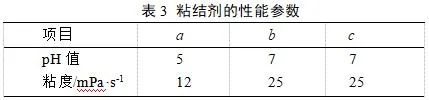

Exone树脂和两种国产的树脂分别用a、b、c表示,测试结果见表3。可以看出,a的pH值为5呈弱酸性, b和c的pH值均为7。而3D打印所使用的固化剂一般为磺酸固化剂,测得3种树脂对应的固化剂pH值均为1,属于强酸性液体,在保存及使用的时候应严格遵守操作流程,避免被中和失效或造成试验伤害。使用Nj-1型旋转粘度计测得树脂a粘度约为10~15 mPa·s,树脂b和c的粘度在25 mPa·s左右。

打印喷头在工作过程中易出现粘结剂堵塞打印喷头而导致打印精度下降甚至打印头报废,而低粘度的粘结剂能降低打印喷头堵塞的几率。但是,随着粘结剂粘度的降低,打印出砂型的精度和品质也会下降,甚至达不到使用的要求。所以,想要实现砂型3D打印机的树脂的国产化,应该参照打印机自带的树脂参数,首先实现国产树脂粘度与进口树脂的粘度一致,能够与打印喷头相匹配,然后改进国产树脂的其它性能最终实现树脂的国产化。

2.4 进口耗材工艺参数测定

使用从Exone公司进口的S-Max喷墨砂型3D打印机,按标准工艺参数打印出一批标准八字块,测出其抗拉强度在1.5~2.0 MPa之间。因此,在试验室条件下,使用进口耗材在不同配比下制备的标准八字块,抗拉强度大于1.5 MPa的试样即是实际打印所使用的配比参数。

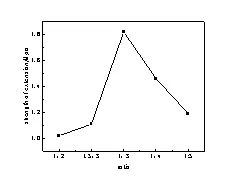

实验室制备的标准八字块抗拉强度结果见图2。可以看出,固化剂和树脂配比在1:3时抗拉强度达到了最大值1.82 MPa。继续提高树脂的占比,八字块的抗拉强度反而开始下降,固化剂与粘结剂为1:5时抗拉强度仅为1.19 MPa。

图2 抗拉强度随固化剂和粘结剂配比变化

固化剂与粘结剂配比为1:2时强度较低的原因是固化剂与树脂的反应不完全,有一部分树脂或者固化剂未参与反应,导致砂型的强度不足。增加树脂的加入量时,标准八字块的抗拉强度大幅提升,在配比在1:3时抗拉强度达到了最大值,继续提高树脂的占比,抗拉强度开始下降,说明这时粘结剂加入量过多,未反应完全,树脂占比增加越多,反应越不完全,破坏形成的桥接结构导致标准八字块的抗拉强度下降,固化剂与粘结剂为1:5时标准八字块的抗拉强度仅为1.19 MPa。

从图2可以看出,在抗拉强度高点两侧的变化时不是对称的,固化剂反应不完全对标准八字块的影响更为剧烈,相同条件下固化剂反应不完全比树脂反应不完全对标准八字块抗拉强度下影响更大。造成这一现象的原因可能是树脂具有一定的自硬性,凭借自身的自硬性形成强度较差的桥接结构,使砂型具有一定的强度。

2.5 国产耗材工艺参数分析

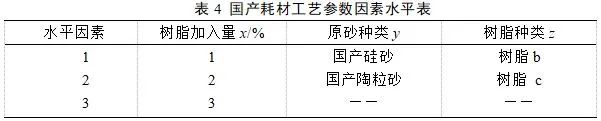

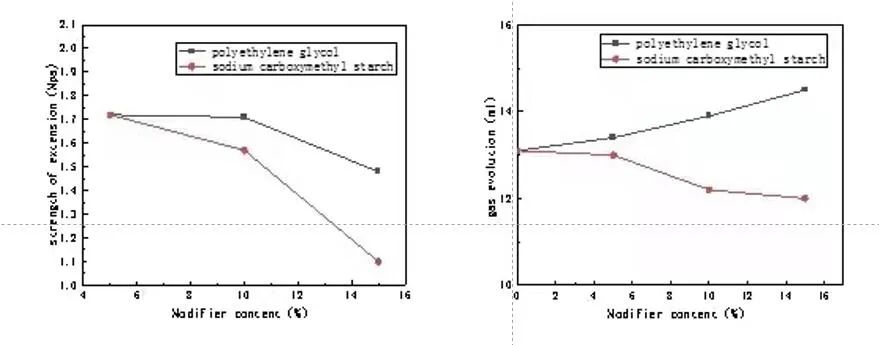

采用国产的硅砂和陶粒砂,树脂b和c与其相对应的固化剂在实验室制备36块标准八字块。按照厂家提供的使用要求固化剂与树脂的配比为1:2,设计的正交试验见表4。

用智能拉力机测试对应的抗拉强度,结果见表4。

图3为树脂加入量、原砂种类、树脂种类对抗拉强度的影响。可以看出,因素x对砂型抗拉强的影响最大,因素y和z影响较小;砂型的强度主要取决于砂型内树脂固化后形成的桥接结构的强度和数量,树脂的加入量直接影响砂型内桥接结构的数量,原砂的空隙率直接影响桥接结构的数量,粒度和含水量则会影响桥接结构与原砂之间的强度。

图3 树脂加入量、原砂种类、树脂种类对抗拉强度的影响当树脂加入量为1%时,八字块的抗拉强度很低在0.4 MPa左右,其它两个因素的改变对标准八字的抗拉强影响不大,此时决定标准八字块抗拉强度决定性因素的是树脂和固化剂的加入量,且树脂占原砂的比重过低导致制备的标准八字块强度不足,甚至在制备的过程中出现标准八字块无法成形,脱模后会出现开裂或者溃散。加入的树脂和固化剂反应固化后无法全部包覆原砂,使一部分原砂没有与树脂形成桥接结构,导致砂型强度不足,即使使用不同的原砂或不同种类的树脂对成型的标准八字块的抗拉强度影响也不大。

当树脂的加入量为2%时,八字块的抗拉强明显提升,达到了1.5 MPa的最低标准,当树脂加入量为3%时,获得与进口耗材打印的抗拉强度相当的标准八字块。树脂加入量同为2%原砂使用同为y1或者y2时,使用树脂z1的标准八字块的抗拉强度要略高于使用树脂z2的,当使用同为树脂z1或者树脂z2时,使用原砂y2的标准八字块的抗拉强度要略高于使用原砂y1的。当树脂加入量为3%时,标准八字块的抗拉强度有一定提升,但较于x2相对于x1的提升有一定差距,说明2%的加入量已经能基本满足砂型的强度要求,而3%的加入量能够满足强度要求更高的砂型使用需求。

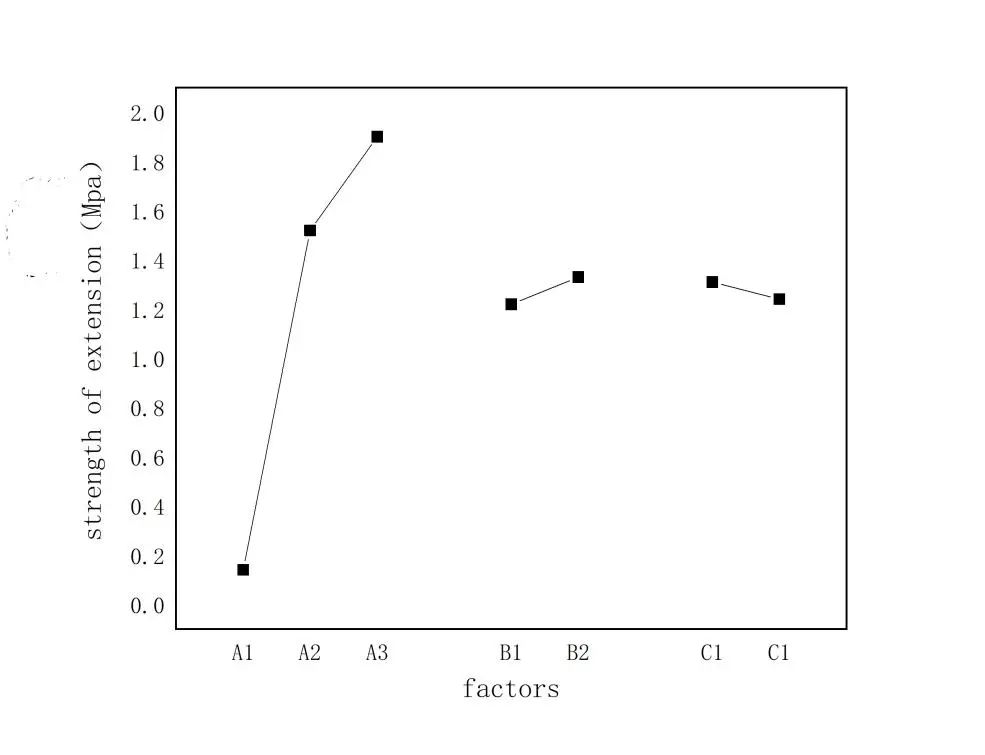

2.6 国产粘结剂的改性分析

使用聚乙二醇和羧甲基淀粉钠作为改性剂对国产呋喃树脂进行改性,改性剂的加入量分别为5%、10%、15%。使用改性后的呋喃树脂与国产硅砂制备成标准八字块,测试抗拉强度与发气量。标准八字块的抗拉强度及发气量测试结果见图3。

图4 改性剂对砂型的性能影响

(a)抗拉强度; (b)发气量

从图4a可以看出,当改性剂的加入量为5%时,标准八字块的抗拉强度为1.72 MPa,随着改性剂的加入量的增加,加入10%聚乙二醇进行改性的标准八字块的抗拉强度基本没有变化,使用羧甲基淀粉钠进行改性的标准八字块强度开始下降。当改性剂加入量达到15%时,使用两种改性剂的标准八字块的抗拉强度均出现了明显的下降。

从图4b可以看出,随着改性剂聚乙二醇的加入量的提升,发气量也会提升。加入改性剂羧甲基淀粉钠的发气量随着改性剂的增加而逐渐减少。改性剂使抗拉强度降低的原因可能是因为改性剂的加入影响了树脂与固化剂反应后和原砂包覆的紧密型,过多的改性剂使原砂与粘结剂接触不良,从而导致抗拉强度的降低,无法得到有足够强度的砂型。而聚乙二醇本身也是会在高温下分解的液体,所以随着聚乙二醇改性剂的加入增多,发气量也会有所提升,羧甲基淀粉钠的加入则会略微改变砂型的发气量。

3 结论

(1)国产硅砂与进口硅砂的显微外观形貌均呈现为不规则的颗粒,粒度分布均集中在100-200目之间,国产硅砂的粒度相较进口硅砂更为均匀,能够满足使用需求,同样打印工艺下使用陶粒砂的砂型强度更高,表面质量较差,可以用于对强度要求较高、表面质量要求不高的砂型。使用同种原砂,砂型的强度和发气量都随着树脂和固化剂的加入量的提高而提高。

(2)国产的树脂粘结剂在性能方面与进口树脂仍有一定差距,主要体现在粘度比进口树脂粘度高,与进口设备的打印喷头匹配度较差,实现树脂的国产化需要对树脂进行一系列改性处理,使用聚乙二醇和羧甲基淀粉钠作为改性剂对树脂改性是实现树脂国产化的一个可行方法,目前仍不成熟需要继续探究。

(3)当聚乙二醇的加入量为10%时,对砂型的抗拉强度影响不大,改性剂的加入量继续增多则会降低砂型的强度,所以改性剂为10%以下为宜,改变树脂的一些性能参数的同时使砂型的抗拉强度仍能满足使用需求,羧甲基淀粉钠对砂型抗拉强度影响比聚乙二醇更为明显,随着羧甲基淀粉钠的增加,砂型的抗拉强度比添加聚乙二醇时的抗拉强度下降更快但羧甲基淀粉钠对砂型的发气量有一定的抑制作用。

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复