深度:激光烧结快速成型技术在泵制造中的应用

时间:2021-07-30 16:31 来源:南极熊 作者:admin 阅读:次

激光烧结快速自动成型技术是近年来发展起来的直接根据CAD 模型快速生产样件或零件的成组技术总称。它集中了计算机辅助设计和制造技术、激光技术和材料科学技术,是先进制造技术的重要组成部分。随着越来越多的水泵企业引进快速成型系统,在降低新产品开发和生产成本、缩短研发周期、提高市场快速响应能力等方面起到了积极的作用,从而保持了强大的市场竞争力。

一、HRPS-IV 快速成型系统在泵制造中的工艺技术

1.1系统原理

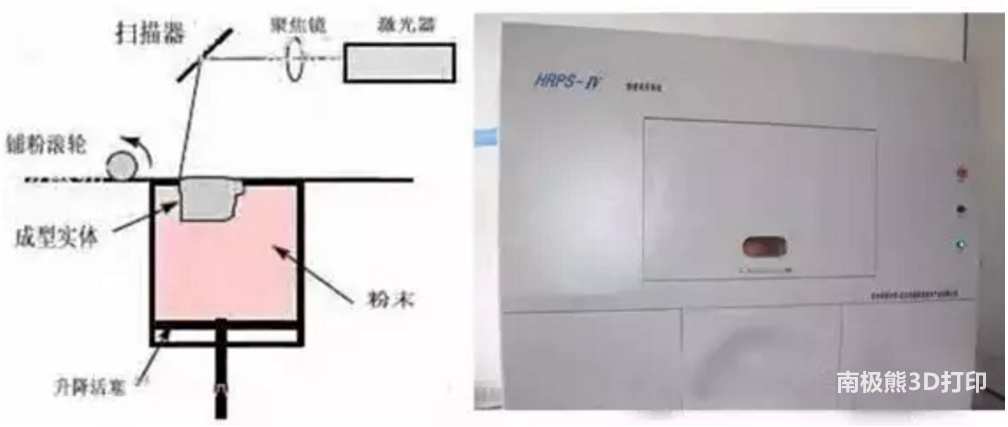

我公司选用的是华中科技大学武汉滨湖机电技术产业有限公司生产的HRPS-IV快速成型系统。该设备采用激光烧结快速自动成型技术,其基本工作原理是离散与堆积,在使用该技术时,设计者首先借助现有的主流三维设计软件或者通过逆向工程所采集的几何数据,建立一个产品的三维模型,这是完成快速成型制造的一项基本条件。然后导出相应的STL 文件格式输入快速成型机当中,再从STL 文件“切”出设定厚度的一系列片层,或者直接从CAD 文件切出一系列的片层,这些片层按次序累积起来便是所设计零件的原型件。部件完成后,再经过必要的后续处理,使完成的部件在性能、形状尺寸、外观等方面达到设计要求。应用激光烧结快速自动成型技术来进行产品制造,可以忽略产品部件的外形复杂程度(这也是与传统机械加工方式制造产品的最大区别之一),原材料的利用率接近100%,制造精度可达±0.2mm 200mm。如图1所示,整个成型过程是在成型活塞筒内完成,在成型活塞筒的两侧各有一个供粉活塞筒。成型步骤如下:

图1 HRPS-IV 设备原理和外观

HRPS-IV设备使用的材料(PS)是一种粉末状的高分子材料,粉粒直径为50-125靘。零件制作时,首先供粉活塞上移一定量,铺粉滚轮将粉末均匀地铺在加工平面上。激光器发出激光,计算机控制激光器的开关及扫描器的角度,使得激光束以一定的速度和能量密度在加工平面上扫描。激光器的开与关以及扫描器的角度是与待成型的零件的片层的第一层信息相关。激光束扫过之处,粉末烧结成一定厚度的片层,未扫过的地方仍然是松散的粉末,这样零件的第一层就制造出来了。这时,成型活塞下移一定距离,这个距离等于待成型零件的切片厚度,而供粉活塞上移一定量(上移的量与模型的切出的片层厚度有关,一般是略大于片层厚度)。铺粉滚轮再次将粉末铺平后,激光束依照零件的片层的第二层信息加工。激光扫过之后,所形成的第二个片层也烧结在第一层上,如此反复,一个三维实体就叠加制造出来了。

在上述原型件的制作过程中,有几项设置参数可以帮助说明。首先,因为零件是在高温下烧结成型的,成型以后回到常温下,零件都有一个收缩。因此,为了抵消这种收缩,需要进行模型放大补偿,一般沿Z 向放大1.005倍。另外,切片处理参数的设置,HRPS-IV快速成型系统的层厚设置根据精度要求,一般为0.2mm。该系统所用的刀具指的是激光束,在烧结零件外轮廓时,激光束成型的并不是理论上的一条线,因此需要进行刀具补偿,该补偿为0.15mm。零件进行切片处理,扫描参数一般选择扫描线宽为0.15mm,即激光束扫描轨迹之间的间隔。扫描线宽太大,不容易烧结成型,扫描线宽太小,容易导致烧结区温度过高。

1.2 泵零件制作的工艺过程

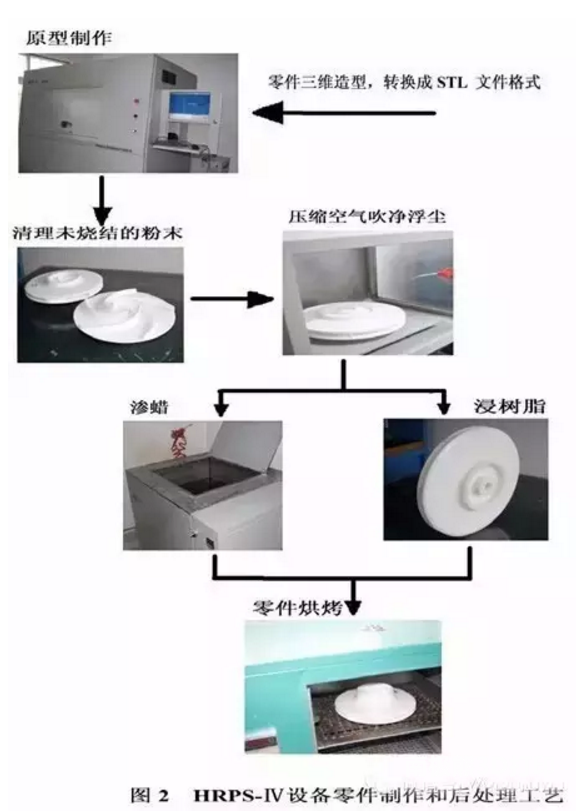

如图2 所示为叶轮制作的简要工艺过程说明,叶轮是泵中的核心部件,我们可以应用激光烧结快速成型技术制作浸树脂件,然后进行产品的装配和性能测试;也可以制作蜡模,继而获得金属铸造件。我公司先使用Pro-Engineer 进行三维造型,将其转换成STL 文件格式,导入快速成型设备。设置系统的零件制作参数,进行原型件的制作。待做完的零件冷却后,从工作缸中取出,用工具小心清除未烧结的粉末,然后用压缩空气把原型件表面的浮尘吹干净。接下来的后处理工艺分为浸树脂件和蜡模的制作两种情况,在这里首先阐明浸树脂件的制作工艺。在原型件的表面用刷子反复涂抹树脂,使零件完全浸透,并用吸水纸将零件表面多余的树脂吸干,然后放入60℃的烘箱中烘干。我们再看一下蜡模的后处理工艺,将预热均匀的原型件放入65℃的蜡池中,待无气泡溢出后,把蜡模取出,静置,使多余蜡析出。然后放入30℃的烘箱中缓慢冷却,再放置空气中冷却至室温,最后精整处理就能得到表面光滑的蜡模。

上述是零件制作和后处理工艺的简要说明,接下来我们结合激光烧结快速成型技术的实践积累就泵件制作在几方面重点剖析。

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复