深度了解通过NASA的铜合金材料开发“内衣外穿”的Aerospike火箭发动机

3D打印使得不少的原有的复杂的设计重新“复兴“起来。在“复兴号”这趟列车上,有一个设计是内衣外穿”的Aerospike火箭发动机,在这方面,西班牙初创公司 Pangea Aerospace 和 Aenium Engineering 正在通过3D打印技术将这一复杂的设计复兴,用于商业用途。

大幅提升金属3D打印的经济性

Pangea Aerospace 和 Aenium Engineering正在打造在欧洲开发和工业化先进 3D 打印航天推进系统的特殊能力,这个系统由 NASA 开发的名为 GRCop-42 的创新铜合金材料制成。通过此次合作,Pangea 将在 2021 年第三季度测试其首款基于 GRCop-42 材料的 Aerospike 火箭发动机,由于其更高的效率、可重复使用性、极低的成本和快速制造能力,预计将改变航天领域的推进技术水平。

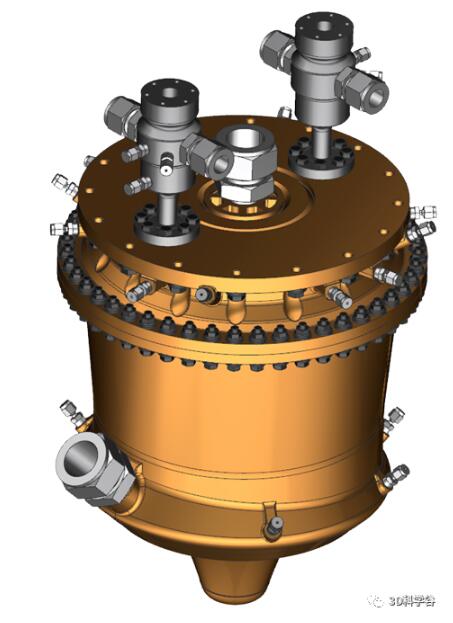

用于火箭的 Aerospike 推进器 © Pangea Aerospace

用于火箭的 Aerospike 推进器 © Pangea Aerospace

与传统的火箭发动机不同,Aerospike发动机的特点是钟形喷嘴可以压缩膨胀的气体,基本的形状是钟形内外翻转的形状,我们将其昵称为“内衣外穿”。

Aerospike发动机可在广泛的高度范围内保持其空气动力学效率。属于高度补偿喷嘴发动机类。具有Aerospike发动机的火箭在低空下使用25-30%的燃料,其中大多数任务对于推力都是最大的需求。不过历史上制造Aerospike发动机具有一系列相关的工程困难:冷却、重量和制造成本。然而,通过今天的 3D 打印技术和新材料,如 GRCop-42,可以用很少的成本和时间构建功能性和经济上可行的 Aerospike 发动机。

GRCop-42 铜合金材料的 Aerospike 喷嘴 © Aenium

GRCop-42 铜合金材料的 Aerospike 喷嘴 © Aenium

事实上,GRCop-42 合金是能够解决 Aerospike 喷嘴火箭发动机热挑战的关键解决方案之一。该材料最初于 2019 年由 NASA 研究人员团队开发,作为粉末床熔化金属3D打印的原料,在恶劣环境中表现出无与伦比的卓越热机械性能。NASA航天局已经使用金属粉末来生产和测试接近完全致密的 3D 打印部件,例如燃烧室衬里和燃料喷射器。

通过集成增材制造 (AM)、复杂的后处理和铜合金材料GRCop-42的综合优势,Pangea 和 Aenium 现在可以为欧洲航空航天市场开发和商业化推进系统,让不断增长的航天工业中的更多初创公司获得先进的推进解决方案。他们目前开发的发动机的效率比传统生产的发动机高 15%,从而可以显着增加任何运载火箭的有效载荷。此外,由于 3D 打印的优势,这种Aerospike发动机可以仅由两大零件组成,并且可以重复使用至少 10 次。

Pangea 目前正在制造该发动机的演示器DemoP1,这是一种液氧和甲烷气顶发动机演示器,旨在表征和验证未来气顶发展的几项关键使能技术,包括使用甲烷作为燃料,一旦投入使用,这种太空推进系统将成为小型卫星、深空任务和着陆器的理想选择。得益于此次合作,Pangea 已经开始对其更大的、可商用的 Aerospike 发动机及其子系统进行初步设计。未来,这家公司计划使用相同的技术开发可重复使用的微型发射器,设计用于承载高达 350 公斤的有效载荷,通常用于小型商业或实验卫星。

为下一代运载火箭创造技术的商业竞赛是的许多企业通过 3D 打印来构建复杂的零件,与数百家致力于推动离地体验的技术的太空初创公司中的许多一样,Pangea 仍在开发其产品。现阶段竞争激烈,很多公司都在追求小型运载火箭、卫星和火箭发动机。

“ 3D打印技术已成为火箭制造过程中的中流砥柱技术,” 3D打印技术正在催生火箭制造的新赛道,不过Kitty认为,这条赛道上随着越来越多的新加入者,竞争会愈发激烈,最终的赢家不仅要有核心的设计实力,还需要多点建立竞争壁垒,譬如在设备端从设备开发商和材料开发商借力,通过开发特殊的火箭制造3D打印设备及特殊的材料进一步拉高技术与制造壁垒,同时还需要搭建软件实力,将数据流中的价值提取出来,将数据转化为企业前进的动力“燃料”。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复