可用于轻量化车身,纳米工程化的3D打印版晶格的冲击性能研究(2)

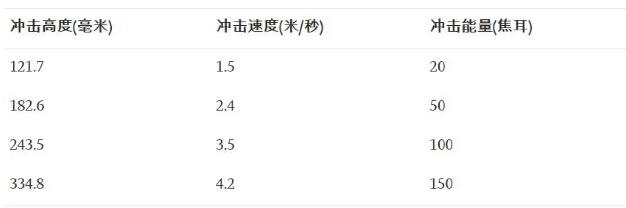

研究人员使用CEAST 9350落锤式冲击塔对这些板状晶格样本进行了动态低速冲击测试。实验中使用的冲击器是一个直径为60毫米,质量为16.7千克的扁平钢制圆柱体。将晶格试样放置在刚性底座上,以检查冲击载荷下承受物理冲击的能力。下表显示了研究中选择的撞击高度,以及相应的撞击速度和能量。

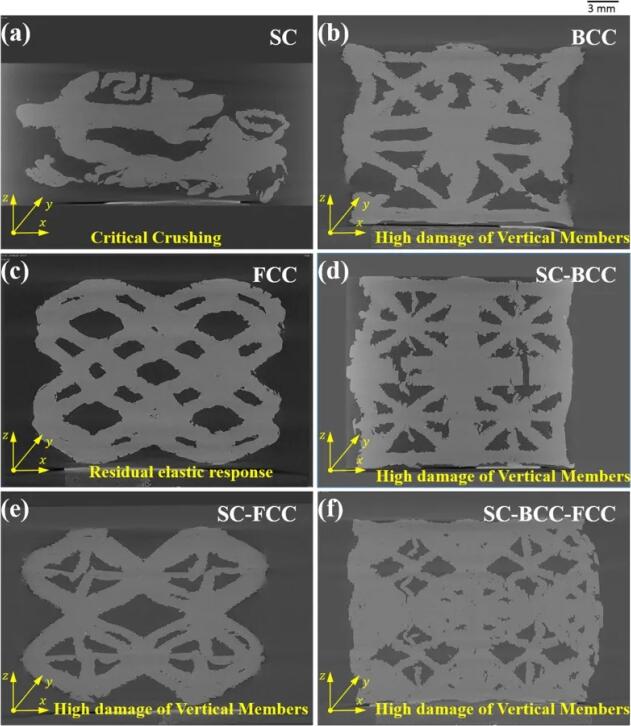

SC标本是唯一在36.5 J的冲击能量下完全破碎的晶格,没有任何能量回收,而所有其他板状晶格包括一些弯曲为主的都显示出轻微的残余弹性响应。

图2. 显示冲击破坏的晶格截面的μCT图像:(a)SC,(b)BCC,(c)FCC,(d)SC-BCC,(e)SC-FCC和(f)SC-BCC-FCC 标本。

图2. 显示冲击破坏的晶格截面的μCT图像:(a)SC,(b)BCC,(c)FCC,(d)SC-BCC,(e)SC-FCC和(f)SC-BCC-FCC 标本。

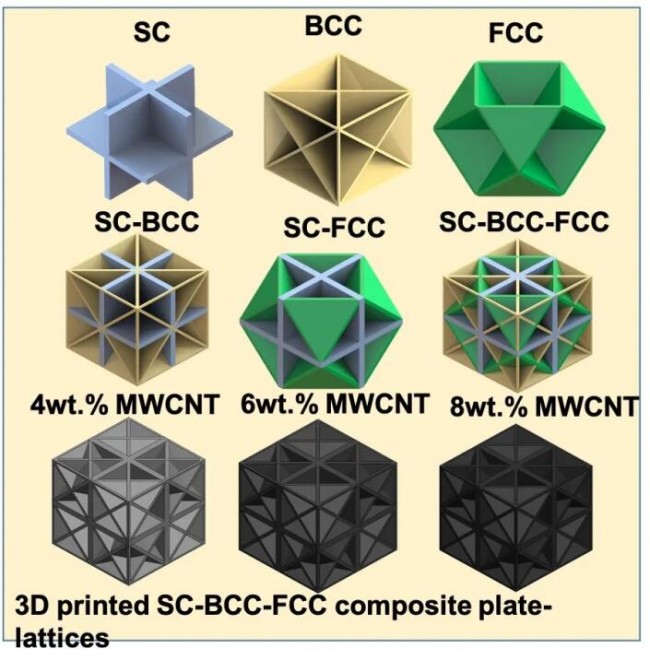

然后,研究人员测试了另外三个“混合”板状晶格,他们结合了第一个实验中较简单的设计中的功能-一个简单的立方体/复杂立方体混合体,一个简单的立方体/多面体混合体以及一个将所有三个混合在一起的结构。再次,制成由聚丙烯和聚乙烯制成的批料。

混合设计融合了所有三种典型板格设计的元素,被证明在吸收冲击方面最有效,而聚丙烯版本显示出最大的抗冲击性。研究人员使用一种称为“比能量吸收”的方法来确定材料相对于其质量的能量吸收能力,研究小组发现,聚丙烯混合板状晶格可以承受每克19.9焦耳的能量,这比基于铝的类似设计的微晶结构性能更好。

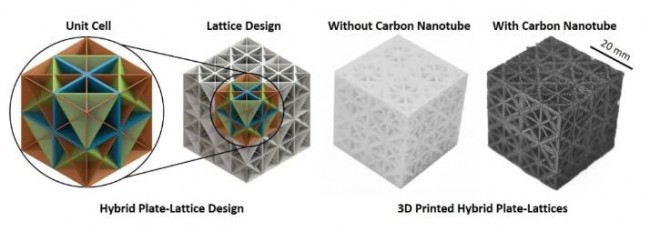

在这项研究中,研究了使用开发的碳纳米结构长丝原料通过FFF增材制造加工的PPR / MWCNT和HDPE / MWCNT板状晶格的低速冲击行为 测试了三种不同重量比的MWCNT的三种典型的基本(SC、BCC和FCC)以及三种混合的(SC-BCC,SC-FCC和SC-BCC-FCC)纳米混合板状晶格,并研究了其动态破碎和能量吸收特性 评估了在不同冲击能级下的中构筑复合晶格。

格拉斯哥大学的S. Kumar博士表示,这项研究恰好位于机械和材料的交汇处。作为3D打印的原料开发的碳纳米结构长丝与混合复合板状晶格设计之间的平衡创造了非常令人兴奋的结果,在追求轻质工程的过程中,人们一直在寻找具有高性能的超轻质材料,该纳米混合板状晶格具有非凡的刚度和强度特性,并显示出优于用氧化铝构建的类似格的能量吸收特性。

3D打印技术的进步使制造具有定制的孔隙度的复杂几何形状比以往更容易、更便宜、而这些孔隙率正是板晶格设计的基础。在工业中制造这种设计可以成为现实。

这种新型板状点阵结构的一种可能应用是在汽车制造中,在这一领域中,设计师们一直在努力制造更轻质的车身,而不会牺牲碰撞时的安全性。目前铝在许多现代汽车设计中使用,但该板状晶格结构提供了更大的抗冲击性,这可能使它在未来的应用中非常有用。同时,在迈向绿色制造时,这些板状格子中使用的塑料的可回收性也使它们具有吸引力。因为可持续的循环经济模型将是使地球更可持续发展的核心。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复