案例了解3D打印如何帮助小型企业实现制造火箭的蓝图

摩根士丹利(Morgan Stanley)估计,到 2040年,全球航天产业的收入将从目前的 3,500亿美元发展到超过1万亿美元的市场规模。正如《3D打印与工业制造》一书所指出的,3D打印开启了下一代经济性的火箭发动机制造之路。3D打印对于火箭的制造是颠覆性的,这体现在从设计到供应链和库存管理,再到质量控制等各个环节。目前3D打印在火箭领域的应用集中在推力室的3D打印,发动机喷嘴头、整流罩,氧化剂阀体、泵等零件。其中,使用基于粉末床的选区金属熔化3D打印技术时,冷却管道将直接作为设计中的一部分,并在同一生产过程中与整个腔体一起成型,这是3D打印推力室的魅力之处。本期,通过一家小型企业PhytomSpace与3D打印专家GKN Additive的合作案例,来了解3D打印如何帮助小型企业实现他们的火箭制造路线图。

埃隆·马斯克解释3D打印技术催生下一代火箭

更好、更便宜的火箭

3D打印技术已成为航天制造机构抢滩下一代经济性、可重复利用火箭发动机的重要“筹码”。国际上这些商业化航天企业在高性能火箭发动机部件制造中大胆尝试着3D打印技术。关于3D打印对火箭制造行业的革新作用, SpaceX首席设计师兼首席执行官埃隆·马斯克(Elon Musk)有着精辟的观点:通过3D打印,可以以传统制造方法的一小部分成本和时间就能制造出坚固且高性能的发动机零件。埃隆·马斯克在传统的航空航天业中没有任何经验和背景,这表明创业公司现在是可以实现从无到有的进入到有资源有背景的巨头垄断的行业。

十年前没人会相信的事情,现在正在发生。

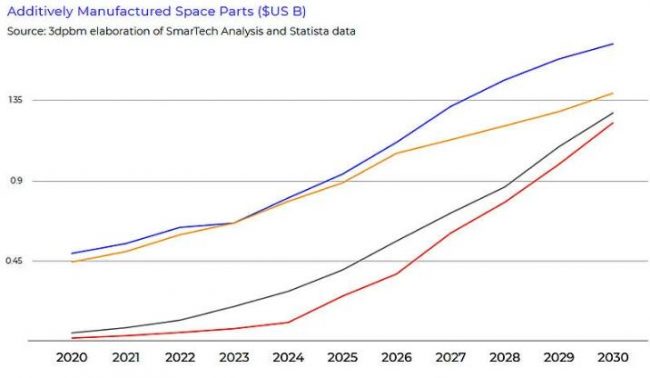

增材制造的空间部件需求呈指数增长。来源:3dpbm

今天,有95%的火箭使用液态推进剂,例如液态氧。为了使氧气保持液态,必须将其保持在非常冷的温度下。PythomSpace正在制造一种既能在地球上发射又能在太空中使用的发动机。如果去其他行星,小行星,月球或采矿,这种类型的发动机将是优势巨大的。为了使其发挥作用,首先必须解决使用可储存推进剂时推力要求的差异。PythomSpace的解决方案变得可以与赛车媲美:因为当对推进剂加压时,将获得更大的效果并实现最大化扭矩。

这是艾格峰(Eiger)运载火箭的概述, PythomSpace所有的运载火箭都以山脉命名。 艾格峰(Eiger)是瑞士的一座传奇山脉,很难从北侧攀登。第一阶段配备了9个Asterex引擎的发动机集群,油箱中含有糠醇。第2阶段底部的Asterix发动机与第1阶段的发动机相似,但喷嘴更大,在空间真空中使用大喷嘴效率更高,第2阶段的燃油箱装有硝酸。

来源:PythomSpace

PythomSpace正在建造小型运载火箭,可以运载100到500公斤之间的有效载荷,其最大腔室压力为5兆帕。使用3D打印,PythomSpace看到了腔室压力增长了两倍。目前,PythomSpace正在处理10兆帕的腔室压力。

那么增加腔室压力的秘诀是什么?

发射计划。来源:PythomSpace

通常需要涡轮泵来增加腔室压力,但是它们不适用于小型火箭。当化学物质在高压下在火箭发动机内相互反应时,温度达到约3,000摄氏度。除非对热量采取管理措施,否则发动机迟早会被熔化。而且这时候材料的选择都变得无关紧要了,因科镍合金和其他类似金属的熔点都在1500度左右。PythomSpace的小型发动机只有大约30厘米高,这对于通过传统制造技术来制造很微小的冷却通道来说是个问题。大型火箭发动机的冷却通道可以通过焊接、蚀刻或铜焊来实现。而在小型火箭上这是不可能的,直到出现了3D打印技术。

GKN提供的3D打印零件。来源:PythomSpace

不过PythomSpace仍然必须为引擎做详细的参数设置,每个单一尺寸-喷嘴上的最佳屈服曲线等等,都必须在数学上准确。然后还需要进行仿真分析,通过3D打印,通常在完成设计后,1-2周内就可以完成发动机的制造,而这放在10年前,则需要一年。仿真发挥了重要的作用,PythomSpace对燃料进行CFD分析,以准确检查其冷却方式和冷却位置。通过仿真,无需花费一年的时间进行重建,就可以改善许多不同设计的冷却通道。

但是,不过这其中跟GKN Additive对PythomSpace在3D打印制造过程的支持有关。

检查已安装到喷射器流量测试台上的3D打印喷射器。来源:PythomSpace

到目前为止,PythomSpace主要使用的材料是Inconel 625,并将在下一阶段切换到Inconel 718。两种材料都是镍铬合金,并已在60年代使用,不过各种材料目前正在快速发展,因此PythomSpace也在探索铝和铜的选择。

金属3D打印已经成为航空和航空航天领域的一项关键技术,因为它的优势与该行业的关键需求保持一致,包括减轻重量、节省燃料、提高运营效率、部件整合、加速上市时间和减少对零部件的存储要求。3D打印释放了设计与制造的自由度,通过优化燃料与空气的混合比等方式,提升动力装备的动能;另一方面,通过3D打印冷却通道或者是铜金属,提升了动力装备的快速散热性能,获得更高的安全性。技术的进步带来了新的创业空间。不仅仅是国外涌现出Space X, Blue Origin,Launcher、Relativity Space、Rocket Lab、Tri-D Dynamics等商业航天公司。

国内也涌现出包括零壹空间,深蓝航天,星际荣耀等商业航天公司,这些公司在积极的探索3D打印技术在商业航天制造的应用。此外,中国航天空气动力技术研究院在3D打印符合材料空间压力容器方面,湖北三江航天在镍基高温合金喷注器方面,上海空间推进研究所在液体火箭发动机再生冷却身部及其槽道结构方面,西安航天发动机厂在高强度不锈钢三元闭式叶轮的整体制造、航天发动机换热构件的制备以及多内腔窄流道喷注器的成形方面,均获得了一定的成果。不过3D打印并非是一座孤岛,而必须与其他传统制造工艺相融合,才能成为创造制造业附加值的“利器”。瑞士精密机床制造商 GF 加工方案正在推动在3D打印与其他制造工艺的融合。GF 加工方案围绕制造业用户实现高附加值产品制造的需求,打造了增材制造、减材制造全流程解决方案。2020年10年16日,随着GF 加工方案位于中国上海的增材制造中心-“AMotion Center ”正式开幕,GF 加工方案的创新性全流程增材制造解决方案也将更深的植根于中国市场,为中国制造业用户推进增材制造应用,实现产品创新提供技术解决方案的支持。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复