一种新型抗缺陷3D打印钴镍基高温合金

制造是镍基高温合金等超级合金应用的“致命弱点”,而如果没有通过铸件机加工进行冗长而昂贵的减法制造,就无法获得结构上良好的机械性能。而3D打印可以有效地制造复杂的结构,这些结构通常很难实现。但多数常规镍基高温合金无法从精密铸造工艺过渡到3D打印技术中使用,因为这些材料是针对铸造等传统工艺进行优化的。由于3D打印过程的快速重复热循环,可以通过成分计算数据驱动的方式设计出针对3D打印工艺参数的新成分,从而针对增材制造的高冷却速率调整微观结构和性能。因此,面向增材制造工艺对镍基高温合金材料进行优化,减轻其冶金缺陷,推出适合3D打印的合金材料,在推动高温合金增材制造应用过程中起到重要作用。来自加州大学等机构的研究团队根据EBM 和SLM 这两种粉末床熔融3D打印工艺,开发了一种钴镍基高温合金,据称能够抵抗3D打印中产生的缺陷 [2]。

为增材制造而优化的合金

基于粉末床熔融的金属3D打印技术使制造具有复杂几何形状的金属零部件成为可能,这一工艺为产品设计优化带来的自由度引起了医疗植入器械、汽车、航空航天等领域的兴趣。但目前能够适用于这类金属3D打印工艺的合金材料的种类仍然十分有限。

电子束熔融(EBM)与选区激光熔化(SLM)这两种粉末床金属3D打印技术,通过金属粉末的局部熔化来实现组件的逐层“生长”。在本质上来讲这是一个重复焊接的过程,这一过程中,打印设备通过定向能源来局部熔化和接合材料。因此,用于增材制造的候选材料倾向于是可焊接合金,它们不易受液相产生的开裂机理(如液化开裂或热撕裂)或固态应力(应变-时效裂纹和高温失塑裂纹)的影响。

由于在高温下具有优异机械性能,镍基高温合金是用于飞机发动机和燃气轮机单晶涡轮叶片等结构部件的首选材料。这些合金由高体积分数(> 0.6)的γ’相(Ni3(Al,Ti),L12)亚微米尺寸的立方状沉淀物组成,这些沉淀物与固溶强化基质或γ相(Ni ,A1)相干。但是,许多性能高的镍基高温合金是不可焊接的,这是因为凝固后不久后γ’相便迅速析出,阻碍了通过加固新近凝固的材料而松弛热应力,从而导致应变时效裂纹。

当γ相凝固时,由于排斥诸如Al,Ti和Ta12的γ’形成元素,液体变得局部富集。这种溶质偏析降低局部液相线温度,产生固体枝晶间富集溶质的液体膜。在冷却过程中,它们在熔池中以不同的速率收缩,从而导致拉伸应力和破裂。

液体介导的开裂敏感性可通过控制合金组成和给定温度下的液体组成和液相分数来影响。刚好低于熔点,可以通过固态塑性变形来适应应力,这时对强化沉淀出现的温度非常敏感。因此,许多理想的高γ’体积分数的镍基高温合金在接近凝固的状态和固态下都易于破裂。原则上,溶质的偏析和沉淀过程可以通过成分的整体变化来改变。

包括高γ’体积分数的镍基高温合金、高强度铝合金和耐火合金在内的高性能工程合金的裂纹敏感性,代表了在关键应用中将这些合金材料用于增材制造的主要障碍。对于高强度铝合金等在较低温度下运行的合金而言,通过粉末表面的功能化控制熔池中的晶粒成核可减轻开裂问题。然而这种方式将导致较小的晶粒尺寸,对于在高温环境中使用的材料是不利的。因此,增材制造高温合金仍需要有创新性的合金设计。

研究团队在论文中指出,针对增材制造高温合金的开发已存在几种不同的策略。例如:通过在现有商用合金成分范围内的镍基高温合金Hastelloy X中增加固溶强化元素,可以观察到增材制造组件中的微裂纹减少;为了控制材料的各向异性,有的材料研究进行了敏感性分析,重点是调整合金成分以控制镍基合金的柱状转变为等轴转变;也有的方式是通过增材制造过程控制来控制柱状到等轴转变,通过原子尺度的晶界工程成功地制造出不可焊接的镍基高温合金;此外,通过增材制造技术,可以在打印前混合合金粉末,从而制造出具有独特微观结构的金属-金属复合材料,而这是其他方法难以制造的。

由于现代镍基高温合金中存在的γ-γ’微观结构因其优异的机械性能而成为理想的材料,研究团队寻求设计一种包含高γ’ 体积分数,同时保持良好可打印性的镍基高温合金。根据3D科学谷的了解,他们设计的是一种可通过选区激光熔化(SLM)和电子束熔化(EBM)制造路径进行加工的钴镍(CoNi)基超级合金,该材料可产生无裂纹的增材制造组件。

凝固过程中较低的溶质偏析度降低了液体介导的开裂敏感性,降低的γ’固溶温度可在凝固完成后缓解开裂。 该研究团队在论文中表示,室温拉伸试验表明,与目前正在研究其他增材制造镍基高温合金相比,钴镍基高温合金具有出色的延展性和强度的结合,为粉末床增材制造技术在高温零部件制造中的应用提供了新空间。

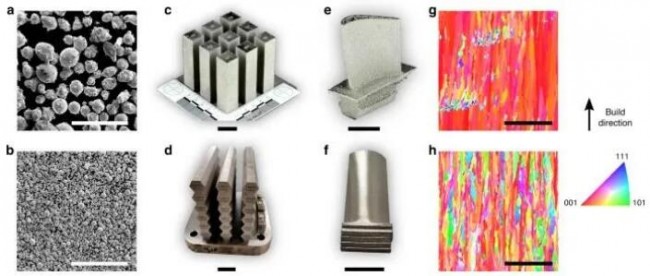

图1 通过EBM和SLM增材制造CoNi基高温合金。SB-CoNi-10 金属粉末的SEM显微照片: a 为EBM 3D打印;b 为SLM 3D打印;c,d 3D打印简单条形形状用于单轴拉伸测试;e. 带冷却通道的3D打印涡轮叶片;f 带薄壁悬伸平台的3D打印涡轮叶片;通过EBSD获得的IPF贴图显示了3D打印后钴基高温合金沿构造方向的晶粒结构,g 采用EBM 3D打印,h 采用SLM 3D打印。来源:nature.com

研究团队通过真空感应熔化和氩气雾化制备了136 千克的SB-CoNi-10粉末。SLM 3D打印使用的粉末尺寸范围是15-53μm,EBM 3D打印使用53-177μm的粉末,如图 1a和b所示。在这两个过程中,均使用典型的镍基合金3D打印工艺参数来打印矩形块和叶片状样品。SLM 3D打印是在预热温度为200°C的粉末床上进行的,而EBM打印则利用电子束将粉末预热到1000°C。

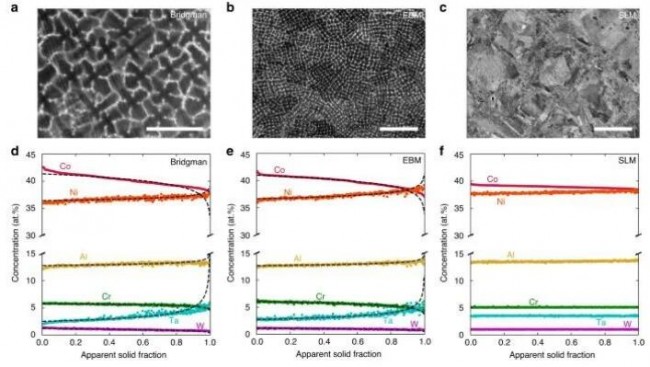

图2 三种不同工艺制造的SB-CoNi-10 合金化学偏析。XY平面微观结构BSE显微照片:a 采用Bridgman法铸造;b 采访用EBM 3D打印;c 采用SLM 3D打印;对样件进行表观分布系数的定量组成数据和Scheil曲线拟合,d 为Bridgman法铸造件,e 为EBM 3D打印样件,f 为SLM 3D打印样件。来源:nature.com

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复