数百万个新冠病毒检测鼻咽拭子3D打印的量产探索

为应对新冠状病毒检测的需求,全球一些医疗机构与3D打印生态圈中的企业携手在短时间内快速开发3D打印鼻咽拭子,并通过3D打印实现了批量生产, 有的企业的3D打印拭子产量已过百万,缓解了传统检测拭子供应不足的压力。

短期内达到百万级的生产数量,与仍普遍存在的3D打印技术仅适合低批量原型制造的认知有着鲜明的对比。那么,在鼻咽拭子生产中,3D打印是怎样颠覆这类产品原有的供应链,高效、灵活的应对生产短缺的呢?在本期分享的两家鼻咽拭子产量已超过百万的案例中或能看出端倪。

粉末冶金企业GKN 收购的塑料3D打印企业FORECAST 3D,从3月份开始着手开发咽拭子的数字化制造解决方案,5月份开始进行首批3D打印咽拭子的生产,6月份其产量达到100万个,迄今生产的总量达300万个。

制造商采用的数字化生产设备为惠普基于多射流熔融(Multi Jet Fusion )工艺的HP Jet Fusion 3D打印系统。制造商每天的咽拭子产能可达到10万个。

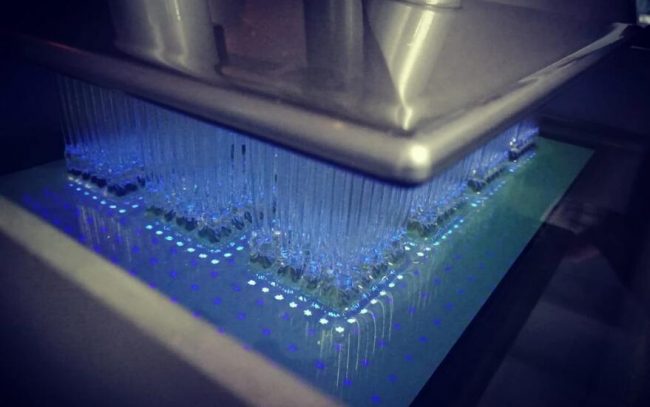

通过下图可以看出,3D打印咽拭子的设计与传统工艺生产的植绒病毒采样拭子有所不同。

3D打印鼻拭子设计方案选自在快速临床测试中评估的150种设计。增材制造的咽拭子在设计过程中对患者敏感性、收集足够病毒样本的能力,以及舒适度和断点可靠性等因素进行了评估。增材制造鼻拭子采用整体式的设计,带有吸附功能的拭子头、断点连接处、杆通过3D打印系统进行整体成形。

根据3D科学谷的市场观察,采用缠绕、植绒或发泡等方式制造的传统拭子,在实际使用过程中往往容易出现拭子头与采样部分的有效接触部分不足、拭子有效吸附量不足、拭子头与拭子杆结合不牢固、并且不易分离的问题。虽然相关医疗机构并没有公布3D打印鼻拭子采集病毒样本的有效性,但可以看到的是,增材制造技术为鼻拭子的设计优化克服传统设计存在的不足,带来了新的空间。整体式的设计与生产,也使得制造流程更简单。

FORECAST 3D 的新冠病毒检测3D打印拭子生产并非是一个偶然的存在,在同一时期新加坡3D打印企业Structo 也在进行着3D打印鼻咽拭子的生产,迄今为止产量也达到了100万个,并预计继续扩大生产,使产量达到每周100万个。

根据Structo,他们生产的3D打印拭子是FDA注册的医疗设备,符合严格的生产准则。Structo团队使用生物相容性材料按照Struco的ISO 13485 QMS要求生产拭子,并对每个单独包装的拭子进行灭菌,以达到ISO 11135标准。

3D打印拭子的头部,用于采集病毒样本。来源:Structo

Structo 是一家牙科3D打印设备制造商,采用的是高速光固化3D打印技术。在疫情期间采用该技术为医疗机构生产鼻咽拭子,以应对鼻咽拭子的短缺。由于3D打印技术在制造产品是无需模具,因此制造商可以在短时间内由生产牙科模型转为生产鼻咽拭子。

新冠疫情在全球爆发以来,很多制造业供应链并不完整的国家为应对防护物资紧缺,而通过3D打印设备来制造防护面罩、呼吸机零件、以及鼻咽拭子。对此,3D科学谷听到了不同的观点,有的观点认为这些举措是在零部件紧缺下的一种无奈之举,只能作为一种临时性的补充解决方案。也有的观点认为这些举措恰好证明了3D打印技术具有灵活、快速响应多样化生产需求的能力,而这正是传统大规模制造模式难以触及的领域。无论哪种看法更有趋近于现实,3D科学谷已感受到,不少国家已从医疗机构、医疗监管机构到3D打印生态链中的设计、打印工艺、材料企业,都非常有默契的对如何激发3D打印技术的潜能,尤其是该技术在零件批量生产中的潜能进行了思考。无疑,这对于促进3D打印跨向批量生产的应用是有利的。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复