3D打印碳纤维、陶瓷发动机零部件,助力超跑获得3,000马力动力

赛车运动是汽车工业发展的风向标。为了赢得比赛,汽车制造商会将最好的科技、材料用于参赛车辆的制造。赛车制造中所应用的制造技术总是高于同期的民用车辆,在未来部分赛车制造中所用的科技将在民用车辆制造中应用。

长期致力于赛车零部件制造与创新的Spyros Panopoulos 团队,通过其专利技术与先进材料,研发了用于极限赛车运动的涡轮增压器、叶轮、活塞等动力总成零部件。经过多年发展,在技术创新的道路上, Panopoulos 团队融入了3D打印技术与创成式设计,并通过这些技术为赛车、超级跑车减重与提升动力性能提供技术上的加持。

值得期待的是,在Panopoulos 团队开展的超级跑车开发项目中,应用了多种3D打印零部件,包括碳纤维3D打印连杆、陶瓷3D打印活塞等极具创新性的零部件,这款跑车将在2021年日内瓦车展上亮相。本期,将与网友一起抢先看来自赛车制造团队的3D打印前沿应用,并回顾民用汽车制造领域取得的3D打印应用进展。

赛车与飞机零部件制造团队Spyros Panopoulos 开展了一个超级跑车开发项目“Chaos”,该项目包括两种不同配置的超级跑车。两种版本的相同之处为,均配备4升V10铝合金发动机,发动机具有20个喷油器,40个气门,钛合金曲轴,钛/铬镍铁合金气门,以及由碳纤维和钛合金制造的大型双涡轮增压器,该涡轮增压器的涡轮由陶瓷复合材料制造。

其中一种配置的跑车安装了钛合金3D打印活塞和连杆,可加速至11,000 rpm,并具有2,000马力的动力。

3D打印碳纤维连杆与陶瓷活塞。来源:Spyros Panopoulos

另一种配置的跑车,发动机转速提高至12,000 rpm。这款跑车安装了碳纤维连杆和3D打印的陶瓷复合材料活塞。陶瓷复合材料以高强度、重量轻、硬度和几乎完全的抗热膨胀性著称,而能够作为航天飞机制造中使用的材料。该跑车的最高功率不低于3,000马力。Spyros Panopoulos 团队早在1997年就致力于制造极限赛车中的连杆、涡轮增压器、气门、发动机缸体,以及飞轮和完整发动机。使用新材料、先进制造技术以及设计方式,是他们在赛车动力总成零部件制造中保持创新活力和突破车辆极限动力的推动力。Panopoulos 团队获得了众多创新、专利技术和成就。

例如在新材料应用方面,Panopoulos 团队曾在2015年,将Tennalum合金材料用于赛车制造,这种合金具有高达700 MPa的屈服强度(比7075合金高出30%以上),良好的延展性。以及与7075相似的耐腐蚀性以及其他对高性能组件/设备设计人员有利的功能。在强度/重量比方面,Tennalum比7075高33%。

Gen2专利技术制造的叶轮。来源:Spyros Panopoulos

Panopoulos 团队拥有涡轮增压叶轮设计与制造的专利技术-Gen2,采用该技术制造的叶轮具有10个叶片,材料为“超级合金970 mpa”,该材料比钛Ti6AL4v重量轻43%,但强度高35%。这一涡轮增压器压气机叶轮,在空气动力学方面得到了革命性的改进,其初级叶片的径向向内的部分向上扫入压气机的上部区域。得益于优化的几何形状,其性能提高了35-80%。2016年,该团队将碳纤维压缩机盖用于涡轮增压器中,并采用Gen2专利技术制造碳纤维和劳伦纤维复合材料的涡轮增压器叶轮,这些复合材料比铝轻8-10倍。

近年来,Panopoulos 展开了对下一代材料、增材制造以及创成式设计方式的研究。2019年,他们在这一领域取得了显著进展。

3D打印碳纤维连杆。来源:Spyros Panopoulos

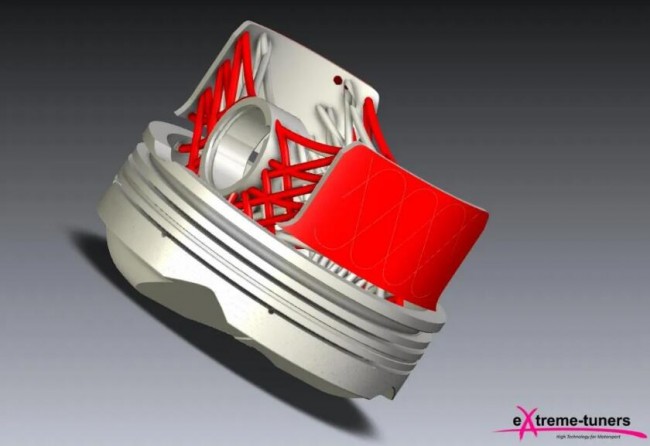

上图是3D打印碳纤维连杆,也是“Chaos”项目其中一款跑车中安装的连杆。下图是Panopoulos 开发设计的赛车3D打印活塞,材料包括H13不锈钢和Ti6AL4v钛合金 。

3D打印活塞设计。来源:Spyros Panopoulos

3D打印钛合金连杆、活塞。来源:Spyros Panopoulos

Panopoulos 团队开发了面向增材制造汽车零部件开发的创成式设计软件”anadiaplasi”,并通过anadiaplasi设计了一系列3D打印零部件,包括3D打印陶瓷、钛合金材料的连杆、活塞,以及安全性部件制动钳。

3D打印制动钳。来源:Spyros Panopoulos

3D打印与创成式设计所实现的轻量化,是提高超级跑车动力的重要砝码之一。根据Panopoulos,其团队对首款量产跑车的减重目标是总车重小于1,150千克,每减少一公斤重量可产生超过2马力的动力,他们已为时速超过500 公里/小时的空气动力学性能做好准备,在加速度方面,他们的技术已为时间2秒内加速至100公里/小时,7秒内加速至400公里/小时做好准备。

以上仍不是“Chaos”超级跑车的全貌,预计在20201年的日内瓦车展上,将可以看到它的全部科技。除了以上这些通过anadiaplasi创成式软件设计的3D打印零部件,还将看到错综复杂的LED刹车灯阵列、3D打印钛合金排气管,碳纤维车身,以及由一种热固性材料制造的一体式底盘,这是一种可用于制造防弹衣的材料,其强度是芳纶的1.6倍。

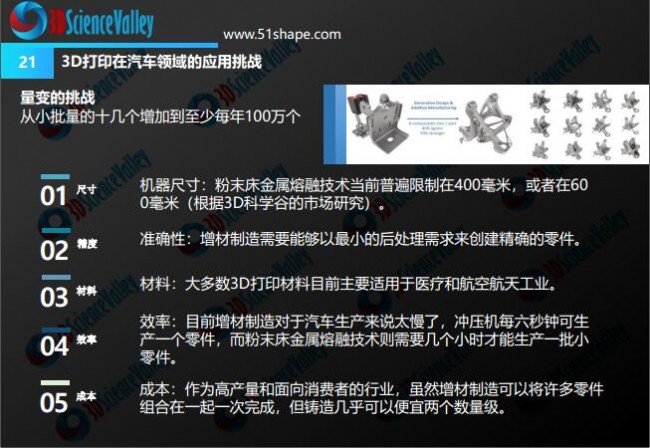

虽然,汽车制造领域对于3D打印技术的应用存在着质疑的声音,制约3D打印走向汽车零部件批量生产的挑战也尚未完全被克服。但是有一批勇于尝试新技术的企业,在对未来存在不确定性的请况下,不断的优化增材制造技术解决方案,他们在增材制造设计、材料性能及成本、打印质量与效率等方面,推动3D打印技术在汽车零部件制造应用中快速发展。3D科学谷归纳了以下具有代表性的5个方面:

来源:3D科学谷

l 批量生产中的经济可行性

EDAG与西门子的合作达到了一个重要的里程碑,EDAG最近展示了与西门子数字工业公司合作开发的3D打印主动冷却剂分配器,并首次安装在“EDAG SCALEbat”电池外壳中。

3D打印冷却剂分配器。来源:EDAG

借助西门子的Siemens CFD拓扑优化软件,与传统设计方法相比,冷却剂分配器将压力损失减少了22%。由于产品性能获得的明显提升,这款冷却剂分配器如同GE所规模生产的喷油嘴一样,面临着产业化生产的需求。

将惠普的工业级HP Jet Fusion 5200 3D打印设备集成到西门子的数字企业解决方案中,可以比以前更快,更经济,更可持续地生产这种冷却剂分配器。而基于高达30万件的规模化生产概念证明了在批量生产中通过3D打印制造零部件的经济可行性。

l 优化设计与摆放方式,提高打印效率

宝马i8 Roadster 在顶棚支架制造中使用了粉末床金属激光熔化3D打印技术,该技术随着 i8 Roadster 而进入到了量产阶段。

i8 Roadster 顶棚支架

根据宝马的增材制造合作伙伴SLM Solutions, 3D打印支架的材料为铝合金,设计时采用了拓扑优化,其重量比原来的注塑支架还要轻44%,但刚度提升至原来的10倍。宝马还对3D打印支架的支撑与摆放方式进行了优化,在一个基板上可打印的支架从最初的51个,达到了238个,显著提高了增材制造效率。

l 多种技术,满足不同车辆的生产需求

宝马有一款创新性的汽车水泵,与标准水泵类似的是,水轮使冷却液通过发动机和整流器循环,将燃烧过程中产生的热量消散。但不同之处是,这个水轮采用整体式设计,优点是重量轻,并具有更高的性能。

来源:Desktop Metal

宝马在赛车中使用了通过选区激光熔化3D打印技术制造的一体化水轮。但这一应用的制造成本高于民用车辆生产的需求,宝马后来采用了Desktop Metal 的生产级粘结剂喷射3D打印技术,对于民用车辆零部件制造而言,更具有经济性。这类设备同一次打印最高可实现150个水轮的生产,单件成本约5美元。

l 安全性部件创新

2018年布加迪发布了其通过带有四激光器的选择性激光熔融3D打印技术所制造的世界首个3D打印的新型八活塞整体式制动钳。而近日,布加迪对3D打印的新型八活塞整体式制动钳进行了令人叹为观止的性能测试。

测试中的布加迪3D打印制动钳

迄今为止用于汽车零部件增材制造生产的主要材料是铝,而布加迪新的制动钳由钛制成。布加迪是与德国汉堡的Laser Zentrum Nord合作实现的,Laser Zentrum Nord中心自2018年初以来成为粉末床激光熔融领域的专家Fraunhofer弗劳恩霍夫研究所的一部分。

布加迪3D打印制动钳测试视频

值得一提的是,布加迪通过粉末床激光熔融3D打印技术来制造新型八活塞整体式制动钳并不是仅仅用于原型,布加迪所进行的性能测试更是进一步揭示了这一创新的产业化前景,3D打印钛制动钳将应用于批量生产的车辆。

l 轻型、更高强度的新材料

德国汽车领域的工程企业EDAG联合材料、科研、增材制造、仿真领域的八家合作伙伴,正在开发一款具有更高强度和更高的断裂延伸率的轻型防撞3D打印铝合金材料-CustAlloy®。

用轻型防撞铝合金材料3D打印的汽车零件。来源:EDAG

EDAG表示,CustAlloy®在强度、延展性、防腐蚀性等方面满足汽车行业的要求,并将成为一款适合汽车轻量化、防碰撞零部件批量生产的3D打印材料。EDAG 针对这款材料开发的增材制造工艺和经过实践检验的仿真模拟方法,都是帮助用户使用这款材料进行零部件批量生产的有效工具。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复