基于金属3D打印技术的组合阀再制造

作为油气开采过程中的重要设备,柱塞泵应用于压裂、固井和注水等作业过程。由于工况复杂,柱塞泵运行过程中设备部件极易损坏,一直以来这些部件没有有效可靠的修复手段,只能废弃处理。长庆油田共有数千台注水泵,组合阀作为注水泵的易损件,由于严重的冲蚀和腐蚀,使用寿命只有7~30天,频繁的更换大幅度增加了设备运维成本,每年注水泵维护费用高达上亿元。为了降低成本、变废为宝,陕西天元智能再制造股份有限公司进行了以金属3D打印技术为核心的废旧组合阀再制造技术开发和应用。

近年来,3D打印技术取得长足发展,广泛应用于增材制造和再制造领域。零部件的再制造和制造有明显区别,再制造是在废旧基体(工件)上进行增材制造,对损伤的基体进行修复,使其恢复原有尺寸和性能。基于激光定向能量沉积技术的金属3D打印技术可很好地克服实际生产中批量小、规格多和高成本的再制造生产难题,实现多型号柔性制造和低成本的产业化应用,还可同时完成增材修复和表面强化处理,既简化了工艺、提高了效率又降低了成本。

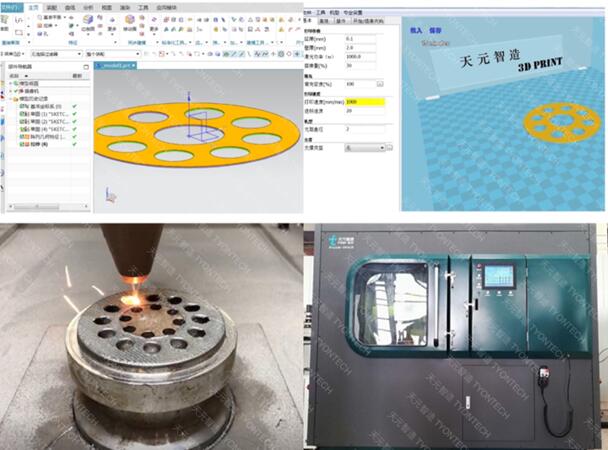

结合组合阀的结构特征(体积小、工作面多、机加工作量大)和使用性能要求(耐磨、耐腐蚀),金属3D打印技术能够实现对这种多孔复杂工作面的精准随形打印修复和表面强化。

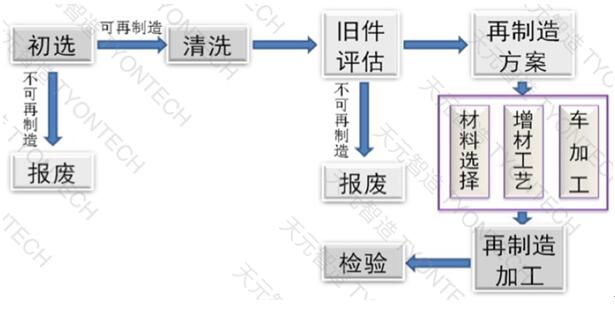

基于激光定向能量沉积技术(3D打印)的组合阀再制造工艺流程,实行严格的前处理-增材制造(3D打印)-后处理工序。

3D打印作为整个组合阀再制造的技术核心,运用计算机制图软件建立三维模型,通过天元智造自主研发的3D Print专用3D打印软件进行切片、路径规划、数据导入,按程序逐层3D打印。

再制造组合阀和新品相比,主要具有以下特点:

- 以废旧组合阀为基体,节省了阀体的原材料采购成本和大部分机加工作;

- 3D打印可以对基体(旧件)工作面进行精准随形打印,避开孔洞,减少打印面积,避免粉末浪费;

- 激光定向能量沉积稀释率低,只需较薄的打印层就可满足要求;

- 3D打印表面精度高,可直接进行磨床加工,降低机加工难度;

- 再制造组合阀的耐腐蚀和耐冲蚀性能得到全面提升,工作面硬度从HRC30~40提高至HRC50以上,表面强化层的中性盐雾试验超过300小时,使用寿命得到大幅度提升。

通过采用绿色环保的金属3D打印技术对组合阀实施再制造,可使废旧组合阀重获新生,极大降低了资源消耗,提升了产品的使用寿命,延长了设备的连续工作时间,降低企业生产运营成本,拥有明显的环境、经济和社会效益。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复