快速、廉价、环保,3D打印铜丝以制造功能电极

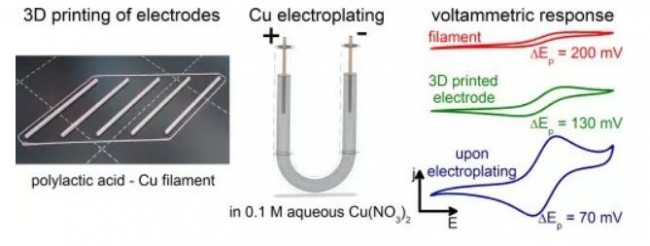

通过3D打印方法制造电极已被认为是基于减材制造工具的传统制备技术的一种快速,廉价和环保的替代方案。但是,3D打印电极通常对电子转移显示出相当大的固有动力学势垒。在这项工作中,在捷克科学基金会(18-09848S和19-03160S)和CTI 瑞士能源研究能力中心(SCCER热量和电力存储)的财政支持下,科学家们采用熔融沉积3D打印技术来加工聚乳酸/铜复合细丝制造电极,并通过电镀铜对其进行表面功能化,以消除这种动力学障碍。

来源:ScienceDirect

通过优化的电镀程序改性的电极实际上没有动力学障碍,并且可以产生法拉第响应,其幅度可与常规金属和碳基电极相比。获得的法拉第峰分离值(70–75 mV)优于文献中3D打印电极报告的所有值。

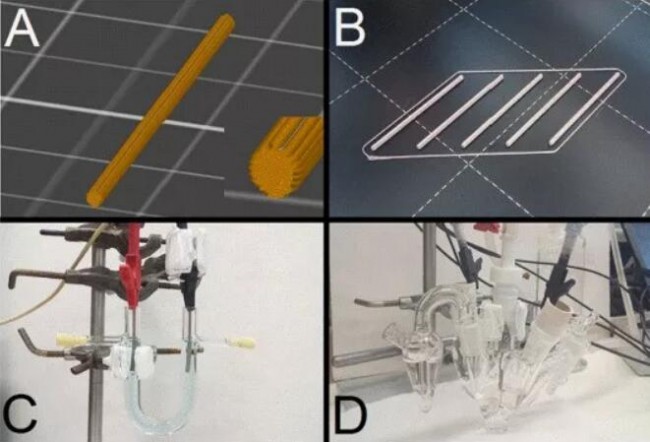

A)由Slic3r软件生成的3D打印电极的结构以及显示电极端的放大图。(B)3D打印的一批PLA-Cu电极。在这项工作中使用的实验装置,用于(C)电镀铜和(D)3D打印PLA-Cu电极的伏安法检查。

来源:ScienceDirect

在进行本研究时,科学家们所采用的铜塑料金属丝PLA-Cu丝的单价为每厘米0.12美金,而熔融沉积3D打印机的支出约为1000美元。涉及五个电极的批次的3D打印制造大约需要15分钟,而执行电镀过程则需要另外32分钟。可以得出结论,可以直接在电化学实验室中通过3D打印廉价、快速、安全且常规地制造功能性PLA-Cu复合电极。重要的是,在制造过程中几乎没有浪费,并且可以在CAD环境中轻松设计和更改电极的尺寸和形状。

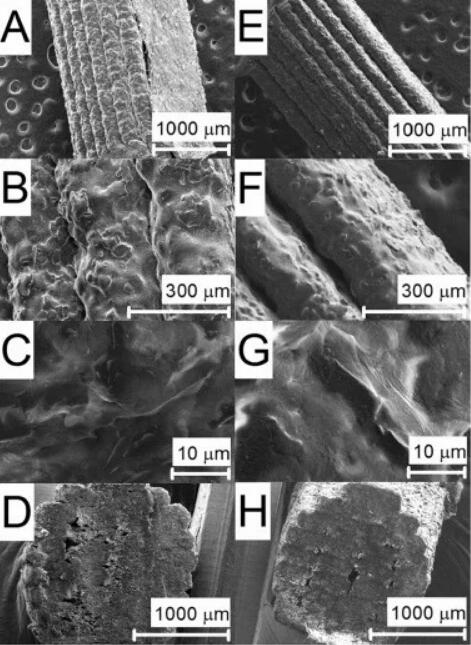

3D打印的PLA-Cu电极(A到C)的表面和通过U = -6 V 电镀Cu改性32分钟(E到G)的同类电极的表面获得的SEM图像。面板D和H示出了在用手术刀刀片切割时所制备和电镀的电极的横截面。

来源:ScienceDirect

科学家开辟的这种3D打印功能电极的方法,通过操作安全,可靠的实验程序,最小的资本和运营支出,为金属化3D打印复合电极的制造开辟了新的方向。预计这种金属化电极将很快在电化学研究的各个领域以及教育机构的实验室课程中找到应用。

除了文中提到的3D打印铜电极,目前还有关于3D打印石墨烯电极的研究。此前,加州大学圣塔克鲁兹分校(UCSC)与劳伦斯利佛摩国家实验室(LLNL)一直以来都想要利用 3D 打印石墨烯气凝胶来打造伪电容电极,这种技术的挑战在于,当电极厚度增加时,整体结构的离子扩散速度会下降,进而影响电容性能,因此团队得在不影响储存容量的情况下提升伪电容材料的质量负载(mass loading)。

目前,加州大学圣塔克鲁兹分校(UCSC)与劳伦斯利佛摩国家实验室(LLNL)3D打印的新型电容电极的每单位储存电荷量已超过以往的研究。最主要的创新在于可利用 3D 打印来制造电极结构,且新型电极的稳定性也相当高,在 2 万次充放电循环后容量仍可维持 90%,3D 打印的石墨烯气凝胶电极设计灵活度也非常高,甚至可以印刷成任何形状,有望提升超级电容的应用范围。

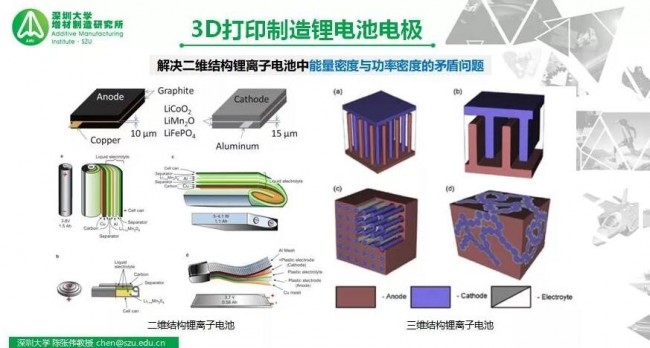

深圳大学在3D打印电极方面的研究。来源:深圳大学

我国研究机构也在开展3D打印电池技术的应用研究。例如,深圳大学增材制造研究对低温直写3D打印制造锂电池电极的制造进行了研究,3D打印LiFePO4正极与Li4Ti5O12负极,未来可应用于助听器、电子手环等终端。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复