钢片还是复杂花纹一体化模具? 3D打印在轮胎模具制造中的两种应用(上篇)

轮胎的性能取决于轮胎模具中的花纹设计,花纹是重要而又复杂多变的加工难点,其加工的精密程度直接影响到轮胎的精度和质量,甚至是轮胎的安全、驾驶的舒适度等等。花纹的结构往往呈现出空间三维扭曲、轮胎花纹具有弧度多、角度多的特点,采用传统的加工手段难以精准完成,即使采用电火花加工工艺也存在一些难以解决的问题。

但实现设计的复杂性,是选区激光熔化增材制造-3D打印技术的优势。在轮胎模具制造领域,3D打印技术有两个层面的应用:首先是复杂轮胎模具,尤其是高性能要求的冬季胎或雪地胎模具中的钢片制造,这一技术已在国内外轮胎模具大厂中投入使用;另一个层面是复杂花纹模具的一体化制造,即无需单独制造钢片、镶嵌钢片,虽然目前仍存在变形、成本高等应用难点,但这一应用在工序简化和提升轮胎性能方面极具优势。

将通过两期文章,分享机械加工企业GF 加工方案在以上两个层面中的应用案例及技术解决方案。本期分享的是,GF 加工方案的金属增材制造技术在轮胎模具钢片生产中的应用。在下篇中,将分享GF 加工方案如何通过打印策略优化,应对复杂花纹模具一体化增材制造中存在的难点,以及与其他加工技术相衔接的整体解决方案。

轮胎行业巨头米其林做为最早应用增材技术的企业之一,米其林最初涉及增材技术的时间可以追溯到 2000 年。经过数年的潜心研究及试验,米其林在 2014 年推出的通过增材制造模具制造的高端轮胎-CrossClimate Range ,这一技术使轮胎在寿命周期内始终保持高性能表现。随后推出的全天候轮胎 Premier A/S 和 LTX 系列产品,也是通过同样的技术制造的。

国内轮胎企业在增材技术的应用主要着眼于钢片制造,如山东豪迈应用金属3D打印技术生产的钢片具有复杂、立体的纹路,从而使子午线橡胶轮胎具有冬季雨雪路面持续移动、夏季干燥路面有效制动及磨损胎面新沟槽持续牵引等优势 。轮胎的外形是橡胶在轮胎模具中硫化形成的,而冬季胎或雪地胎的窄缝(见下图)是由模具上相对应的钢片成型的。

全天候胎(左)和雪地胎(右)纹理比较。来源:GF 加工方案

随着对轮胎性能和质量要求的提高,原本就复杂多变的花纹图案,复杂程度也越来越高。花纹结构开始出现了空间三维扭曲、弧度、角度多的特点(图3),采用传统加工手段已经难以满足所需要的精度。

此外,一副模具上需要的钢片种类越来越多,原来以冲压大批量生产钢片的方式已不具备成本优势。而消费者日新月异的要求,则直接导致了轮胎花纹更新换代速度加快,同时对生产商提出了更为严苛的要求:模具数量少、多样且形状复杂。应对少量、多样化和复杂的设计,正是3D打印技术的优势所在。

典型的3D打印钢片(空间三维扭曲、多弧度、多角度)。来源:GF 加工方案

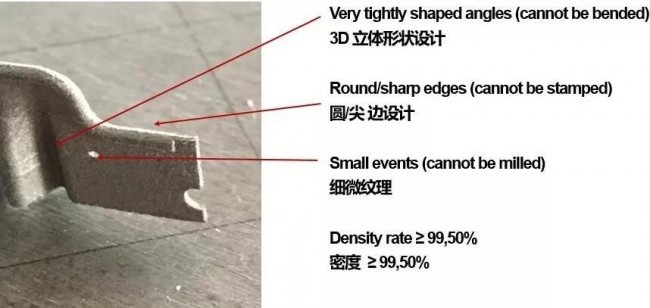

在轮胎模具制造中,3D打印最经典的应用案例非钢片莫属,无论是尖边、圆边、3D 立体结构,或者用来固定钢片设计的细微纹理,都能透过3D打印来实现(见下图)。

3D打印钢片的特点。来源:GF 加工方案

此外,同一批次的生产可以打印多种尺寸、形状的钢片,使用 3DXpert 软件更可以修改钢片设计,真正意义上做到个性化的批量生产。使用 GF 增材制造设备生产的钢片,密度可达到 99.50%,使用不锈钢材料打印钢片的强度达到 1000MPa 以上,使用模具钢打印钢片的强度达到 1800MPa 以上。

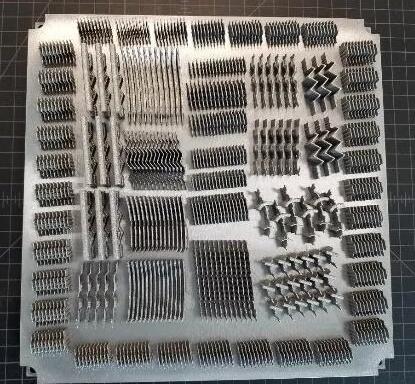

同一批次的不同钢片设计。来源:GF 加工方案

同时,为了提升增材技术的经济效益,降低钢片单件生产成本,极大化每一盘面 (each build) 能打印的钢片数量至关重要。目前一个3D打印钢片的成本约在 10 – 50 人民币之间,成本的差异除了钢片设计不同,也受到增材设备性能影响。举例来说,标准增材设备的打印成型面积为250 x 250mm,性能好的设备基本能用上全部的打印空间,一个盘面上打出来的钢片完全能满足强度要求。而有的设备可能只能利用到打印盘面的五、六成,其单件生产成本骤然增加。

目前 ,3D打印钢片发展的趋势除了形状复杂程度增加,产品也越来越薄,且对强度的要求越来越高, 因此对于设备的性能要求也越来越严苛。GF 金属增材制造设备具有优化的光路、风场设计,以及大于行业平均的成型面积(275x275x380mm),实现复杂钢片的低成本、高质量生产。

如上所述,轮胎性能取决于模具花纹,花纹的关键取决于钢片设计。增材制造的钢片充分发挥了技术特点,大大提升了轮胎模具的性能,增加企业竞争力。

–下篇预告–

3D打印的钢片仍面临着在模具中进行镶嵌的问题。当前,钢模多采取人工镶嵌的方式,即在模具型腔内加工出钢片槽,然后用人工将加工好的钢片镶进去。少量的钢片在模具制造中不成问题,但一副冬季胎模具经常需要动辄上千片的钢片,有些特殊设计的轮胎甚至使用了超过 4000 片钢片。钢片镶嵌仍然是模具制造商十分困扰的问题,尤其伴随钢片数量增加而来的钢片距离减少,导致空间过小而难以施展,此问题对于距离小于 5 – 6mm 时特别明显。

而通过金属3D打印技术直接制造整块复杂花纹模具,有望简化工序,克服目前钢片镶嵌中存在的困扰。事实上,增材制造行业里不乏此种尝试,但是大多停留在技术验证阶段,且并不具备量产性。

在下一期的轮胎模具增材制造文章中,将分享GF 加工方案如何通过打印策略优化,应对复杂花纹模具一体化增材制造中存在的难点,以及与其他加工技术相衔接的整体解决方案,敬请关注。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复