如何计算金属3D打印零件的理想工艺参数-下篇

粉末床激光熔化(LPBF)是一种多用途的增材制造工艺,可直接从CAD文件生产出复杂的金属零件,无需昂贵的模具, 并且能够最大程度减少材料浪费。选择用于熔融和固化金属粉末的工艺参数至关重要,因为合金的热反应会影响其完整性和强度。正确选择适合所加工材料和特定零件的参数是加工成功的关键,尤其是在批量生产应用中。 雷尼绍(Renishaw)增材制造应用总监Marc Saunders 阐释了如何计算金属增材制造 (AM) 零件的理想工艺参数,探讨了粉末床激光熔化工艺参数选择的考量因素,以及这些因素如何定义“操作窗口”,并分析了加工过程对零件几何形状变化的灵敏性,这也是在进行零件3D打印时需要针对具体应用选择特定参数的原因。上篇探讨了粉末床激光熔化工艺的熔融特性及其对零件密度的影响。本期,将分享本文的下篇,包括:固化与微观结构,最优激光工艺,扫描线距离,层厚,为什么需要安全系数,标称和特定参数集。

对于金属零件的性能特征形成而言,最关键的是固化过程。固化过程决定微观结构,进而形成材料特性。许多合金很复杂,可能在不同的温度和构成下以多相形式存在,因此不会一次全部固化,而且通常也不会在焊道内均匀固化。在容易散热的位置冷却速度非常快,并且大部分热量会从熔池中传导到周围的固态金属中。而相对较少的热量会散发到附近的未熔融粉末中, 或者通过辐射散发到加工舱中。

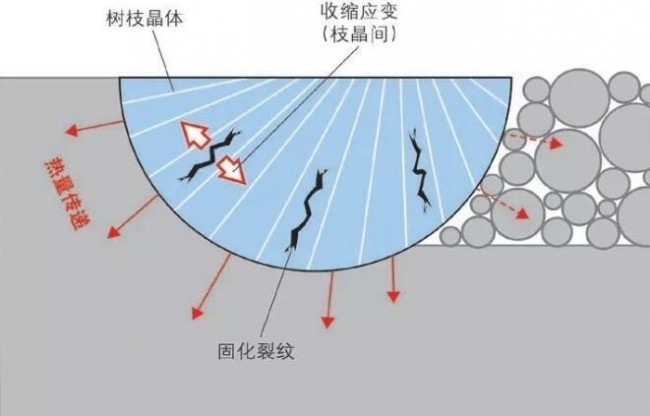

图9 冷却的树枝晶体在“糊状”区域发生应变,产生固化裂纹。来源:雷尼绍

随着熔融金属冷却下来,熔池外部区域的温度也下降到液相线温度以下,这时合金的一个或多个相将开始固化。熔池的外边缘会形成蜂窝状树枝晶体,并向中心生长。残余的液相滞留在这些初级树枝晶体之间,在达到其更低的熔点时才会固化。对向的蜂窝状树枝晶体生长前沿形成了单独的晶界,剩余的液相也会在晶界中聚集。冷却过程会在这些蜂窝状和晶界区域施加应变, 通过某些材料中的“热撕裂”或固化裂纹过程,可能会产生不应该存在的孔隙。如果不同相的固化温度差异很大,就会出现最糟糕的情况。正如所见,熔池的尺寸、持续时间和冷却速度很重要,因为这些因素决定材料的热反应。持续时间较长的熔池冷却速度较慢,会产生比较粗糙的微观结构,晶粒更大,树枝晶更厚。相比之下,较小的熔池冷却速度较快,可形成较为精细的微观结构。

图10 选区激光熔化(SLM)态镍基合金中形成的柱状晶粒(左),从图中可以看出细长晶粒沿加工方向排列,而且跨越多层。此外,还有一些固化裂纹和晶界裂纹。序后热处理可以闭合这类孔隙,而且还可以修改微观结构以产生更多的等轴晶粒,从而形成更标准的材料属性。来源:雷尼绍

较深的熔池也会导致已固化的金属发生更大程度的重熔,进而影响其微观结构。较高的激光功率会导致形成更长的柱状垂直晶粒,每个晶粒都跨越多层。由于较深的熔池与下方的金属固体有较大的接触面积,因此更多的热量向下传导,导致在垂直方向上形成更多晶粒。这会造成垂直与平行加工方向的机械特性差异加大。

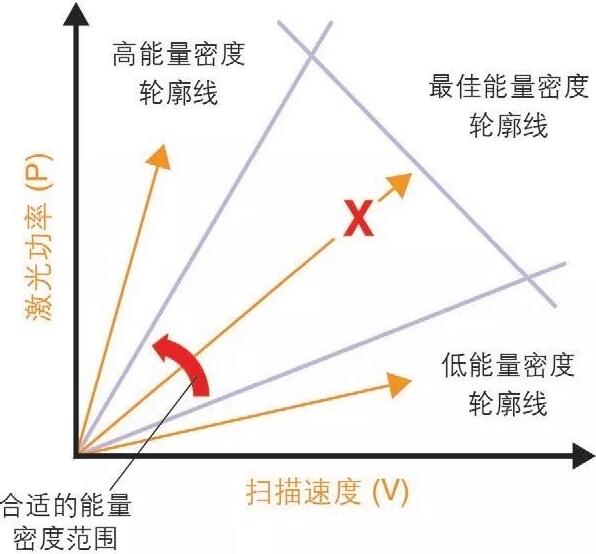

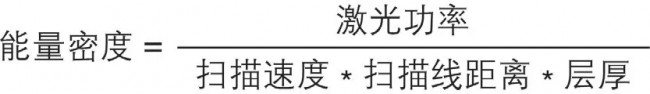

因此,雷尼绍团队决定计算出一种理想的速度和功率组合,以形成深度、宽度和持续时间最优的熔池。也就是说,以最优能量加工零件。找到正确的组合,即可降低孔隙率,形成满足材料特性和生产力要求的微观结构。一种办法是计算“能量密度”,即施加到单位体积材料上的能量。能量密度恒定时,激光功率和扫描速度成反比。因此,在P-V坐标系中,能量密度轮廓线从原点辐射,同时密度与轮廓线的梯度相关。

图11 X即为这种材料的最佳加工点。来源:雷尼绍

针对所选择的材料和层厚,存在一个最佳能量密度,这个密度能够实现最高的加工效率和最准确的微观结构。在选择工艺参数时,我们希望在增材制造设备的激光和聚焦光学组件的能力范围内,尽可能远离边界避免冒险进入球化区间。从而实现最优的材料特性和生产力。在图11中,“X”即为最佳加工点。

上文的分析中缺少一个关键因素:扫描线距离。上文的示意图中假定扫描线距离是固定的,因此能量密度仅由激光功率和扫描速度决定。

图12 能量密度公式。来源:雷尼绍

事实上,扫描线距离可以独立于功率和速度而变化,而且还会影响能量密度。因此,通过改变扫描线距离可以沿多条P-V轮廓线保持相同的能量密度。因而可以通过许多不同的方式施加相同的能量到加工层上。下图中橙色箭头所示的所有三个轮廓线具有相同的能量密度。例如,如果采用较高的功率/速度比(即我们选择更接近深孔形成区的较陡的轮廓线),则可以通过增加扫描线间距来保持能量密度恒定。这样是可行的,因为如果用穿透性更强的激光束形成更宽、更深的熔池,那么可以在确保所有扫描线彼此相融的前提下, 增加扫描线之间的间距。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复