看软件对“复杂形状”的植入物设计与生产的推动作用

点阵结构可以增加植入物的表面面积,促进成骨细胞迁移到植入物中,并且能够优化多孔体的机械特性以满足所需的负载条件。但是传统的生产工艺无法制造具有复杂点阵结构的脊柱植入物。而金属3D打印-增材制造工艺适合制造这种有助于优化骨整合的点阵结构。

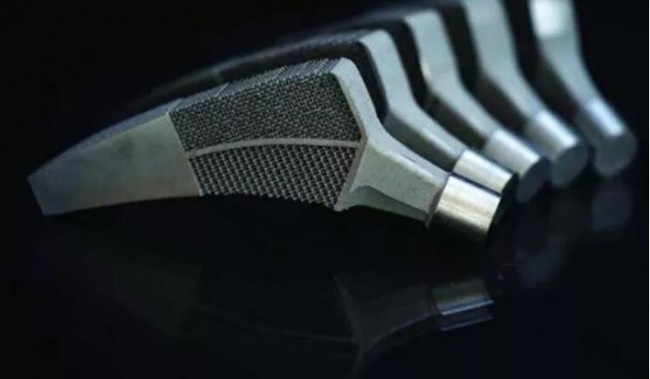

ALIF脊柱融合植入物,胫骨托和髋臼杯。来源:nTopology

在设计用于人体的植入物产品时,工程师需要先进的软件功能来处理极其复杂的几何形状,包括点阵结构创建,拓扑优化和表面质量控制等,不仅需要快速,高度准确和可靠的设计软件,还需要制造流程管理软件来提供质量与制造跟踪,验证和批准所需要的数据支持。

获得提供质量与制造跟踪,验证和批准所需要的数据支持对于人体植入物的加工是重要且关键的。这些数据可以与测试结果进行相关性分析,从而进一步提升设计优化能力。拿先前的IMR公司的案例来说,IMR公司通过一系列测试证明了该植入物满足美国食品及药物管理局 (FDA) 规定的标准规格中的所有关键要求。首先测试了植入物的化学特性,确保其符合《ASTM F136外科植入物用等级23锻造钛合金的标准规格》以及《ASTM F3302通过粉末床熔融增材制造钛合金的标准规格》。然后根据ISO 13314测试了多孔结构的机械特性 — ISO 13314是一种测试方法,用于确定多孔金属材料的压缩性能和失效模式。最后通过ASTM 1104和ASTM 1147标准测试方法证明多孔结构不会从植入物本体上剥离。

nTopology的nTop平台软件特别为了解决增材制造(AM)的挑战而开发。工程师一直在寻找新的和更好的设计方法来创建骨整合表面,而nTop平台软件先进制造的新功能正在使得满足这些需求变得轻松可行。

点阵结构的创建是nTop平台软件另一个优先功能,特别是非常好地满足增材制造的要求。nTop平台强大的建模环境极大地促进了复杂产品的设计与增材制造的结合,并可以通过医疗行业优先考虑的完整可追溯性进行优化。

nTop平台是一个用于创建和编辑CAD模型,设计分析和制造输出控制的统一平台。这一点通过IMR公司的案例可以获得更深入的了解。IMR公司通过广泛研究确定了特定病例最适合的植入物尺寸以及在日常生活中,甚至奔跑或跳跃等剧烈运动时,植入物必须承受的负载条件。此外还采集了需要接受脊柱植入物的患者的已知骨质特性。之后,IMR公司联手雷尼绍及nTopology设计了植入物的机械特性,也就是点阵结构中各个胞元的几何特征的函数,以尽可能接近人体骨骼的机械特性,优化多孔点阵结构,从而改善骨整合。

植入物的设计参数确定之后,IMR公司使用nTop Platform软件生成了设计文件。然后,nTopology公司与雷尼绍紧密合作,实现软件与硬件互相兼容,从而将设计文件从nTop Platform上无缝传输到RenAM 500M上。要顺利完成从设计到制造的完整增材制造流程,硬件和设计软件必须有效协作。在制造脊柱植入物时,将设计文件从软件上简便地传输到增材制造机器上尤为重要,因为任何多余的中间环节和格式转换均有可能导致出现错误和误差。

由于其在高级数学方面的基础,在处理复杂的建模情况下,nTop平台在数据传输或迭代过程中不容易出现错误或模型破坏。满足了产品设计人员的迫切需求,需要快速,创新的设计迭代和优化,以及将设计数据准确地传输到用于制造此类产品的3D打印设备上。

nTop平台是开放性的,可以与其他软件工具连接。可以与其他计算机辅助设计(CAD),有限元分析(FEA),计算流体动力学(CFD)及其他软件工具直接集成,并实现极快的处理速度。

nTop平台还可以从其他软件中获取设计或数据,并将其用于设计改进或迭代。用户可以轻松地将他们现有的设计或数据导入nTop平台,可以非常快速地执行多物理场分析,并评估性能,稳健性和使用寿命等特性,进一步实现设计优化。

具有改善骨整合的性能优势的带复杂表面结构的增材制造的股骨柄植入物。

来源:TU Delft用于3D打印的股骨柄植入物,nTopology平台提供设计选项,允许设计的快速迭代,在促进骨整合的有序或随机结构之间快速迭代。

(责任编辑:admin)

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复