系统工程和MBSE在正向设计增材制造整体解决方案中的应用(2)

时间:2019-05-28 15:49 来源:南极熊 作者:中国3D打印网 阅读:次

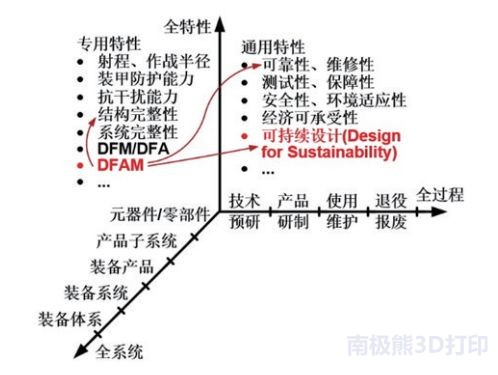

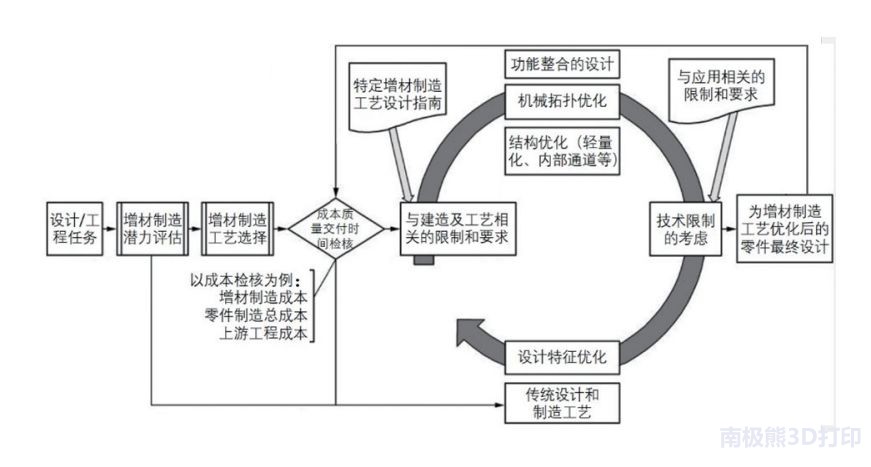

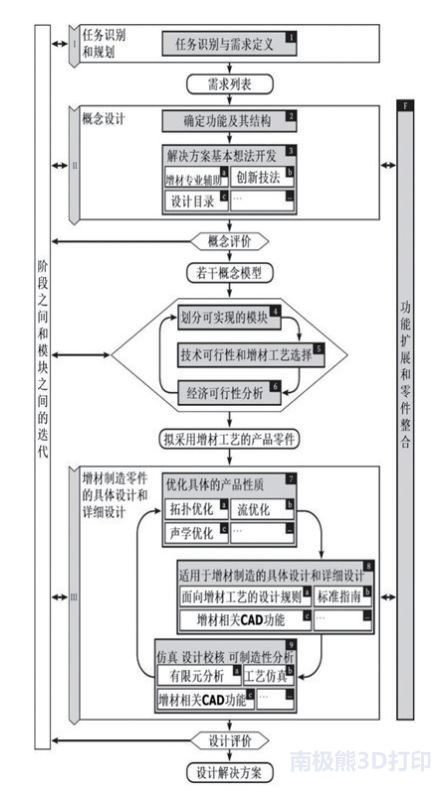

逻辑维上的辅流程,即系统工程的核心技术过程,保证组织正确地做事,这是面向组织内部、聚焦在系统工程过程执行和管控的事的维度。图 6系统工程过程中的技术过程组下的 14个过程和技术管理过程组中除信息管理外的 7 个过程,共 21 个过程在逻辑维上。实体 V模型是将图 6系统工程技术过程组中的各个过程串起来的、也是图 7、图 8逻辑维的核心引擎流程,其中技术过程组的后 3个过程(运行、维护、报废)本身就是实体 V模型的实例化应用。作为整体解决方案流程体系重要组成部分的面向增材制造的设计(DFAM)和面向生态设计和绿色制造的可持续性设计(DFS),同传统的专用特性和通用特性(图 9)一样,它们都是实体 V模型左半边的需求输入,以实体 V模型和双 V模型为框架开展实际的产品研制,进而实现对实体 V模型和双 V模型的实例化应用。例如,面向增材制造设计的顶层流程(图 10)涵盖了产品的需求分析、架构设计、详细设计等过程,在实际应用时,需要将其下专业子流程,如适用于工业再设计的零件合并和功能集成流程,基于微观宏观结构建模和多目标优化的工艺、材料、零件/产品并行设计,基于 MBSE的系统建模、拓扑优化及仿真和创成设计一体化流程,面向增材制造的创成设计流程等,纳入双V模型的系统工程过程框架。

图 9 系统工程实体 V模型可以在全系统、全过程、全特性上进行实例化

图 10 面向增材制造设计的顶层流程

认知维上的能力建设,通过数据、信息、知识及智慧(DIKW)的认知流反映了人和组织智力层次结构价值递增的顺序,记录了主观世界认识和改造客观世界的认知过程和结果,这是关注组织自身成长的人的维度。图 6系统工程过程中的技术管理过程组下的信息管理过程,以及组织项目使能过程组下的知识管理过程、人力资源管理过程和质量管理过程,共 4个过程在认知维上。相比以减材工艺为核心的传统制造模式,以增材制造为核心的工艺融合和分布式云制造模式更需要DIKW框架和大数据、物联网等相关方法工具的支持。整体解决方案的后续开发会利用增材制造、云计算、物联网等技术实现分布式制造、泛在制造、社会制造等生产模式,进而在DIKW框架下形成面向赛博物理社会空间的智慧经济。

MBSE在整体解决方案中的应用

系统工程和 MBSE是整体解决方案的重要组成部分。以《系统工程愿景2020》中MBSE英文定义为基础,综合 MBSE其他英文定义和解释,给出MBSE的中文版定义:狭义的MBSE是一种形式化的建模方法学,包括架构框架集、基于模型的过程集、建模语言集和建模工具集,它是为了应对基于文档的传统系统工程工作模式在复杂产品和系统研发时面临的挑战,以逻辑连贯一致的多视角通用系统模型为桥梁和框架,实现跨领域模型的可追踪、可验证和全生存期内的动态关联,进而驱动贯穿于人工系统全生存期内的、以及从体系往下到系统组件各个层级内的系统工程过程和活动。广义的 MBSE是指相对于传统的基于文档的系统工程模式的全新研发范式,包括建模方法学及其使能技术、人员能力和应用环境等所构成的体系,如信息化协同平台(这里指的不是 SysML建模工具,而是系统全生存期各阶段各领域标准模型的协同平台)、实施方法、培训课程体系、最佳实践、能力成熟度模型和路线图等。

由上述定义可以看出,MBSE既是一种新的建模方法学和范式,又指达到理想研发模式的能力成熟度提升过程。从长远和全球趋势看,MBSE正在成为新一轮科技革命和产业革命所导向的智能社会所需的若干基础设施的关键使能技术;从短期和国内现状看,实施MBSE,有助于重建正向设计的理论和实践,利用后发优势缩短与欧美发达国家的差距。因此,以提升人工物理系统的设计制造一体化能力和企业自主创新能力为主要目标的整体解决方案,通过实施MBSE逐步提升正向研发能力和水平,成为必然选择。所以,MBSE整体解决方案中的应用首先是在图 8 中的逻辑维上,将MBSE建模方法学应用于图 10和图 11的面向增材制造设计的顶层流程和具体化流程,以实现组件级和系统级的增材设计。在整体解决方案的基础科学层,除了系统工程和 MBSE,还有一个与系统工程密切相关的信息化使能环境模块——面向数字主线的数据协同。

图11 面向增材制造设计的具体流程

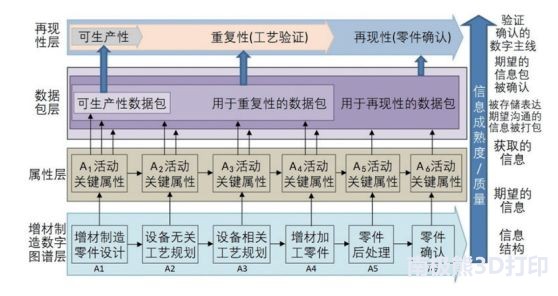

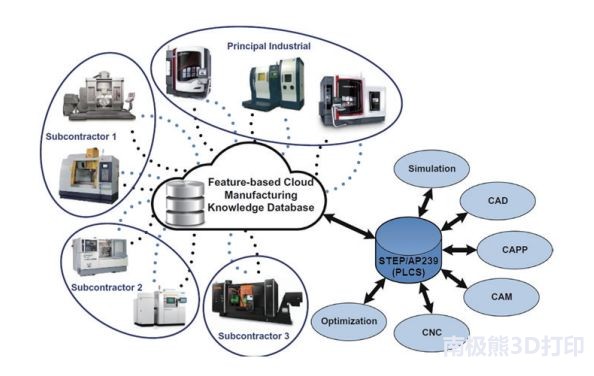

数字主线(或数字线程)是指通过创建和使用人工物理系统的跨领域通用数字孪生体,来保证系统全生存期内的数据集成视图和传统上相互孤立视图间的数据流的通信框架,进而实现系统当前和未来能力的动态实时评估,以辅助系统全生存期内的各种决策。而数字孪生体是指过程、产品或服务的虚拟模型,这种虚拟和物理世界的配对允许分析数据和监控系统,以实现在问题发生之前阻止问题、防止系统停止工作、开发新机会、甚至通过模型仿真来规划未来。从MBSE和数字主线的定义可以看出两者内在的一致性。20多年前,并行工程和产品数据管理(product data management,PDM)实施的目标就是将正确的信息在正确的时间和地点传给正确的人。这一目标随着当下 MBSE和数字主线等新范式、新手段的出现,其内涵也与时俱进,不断丰富,但初心不改。数字主线概念的提出,将各领域专业工程重新纳入了系统工程的框架下,MBSE和产品生存周期保障标准(PLCS)成为数字主线的关键使能技术。美国国家标准技术研究所(NIST)从信息转换和传递的角度,将增材制造过程归纳为零件设计、工艺规划、制成零件、完成后处理的零件、确认后的零件等活动,涉及的产品、材料、工艺、设备、检测等信息的产生、转换和传递,其数字主线信息生成地图如图 12 所示。NIST在零件级增材设计所做的工作为整体解决方案将数字主线和MBSE拓展到组件级和系统级、乃至工艺融合的应用打下了基础。进而基于PLCS标准可实现分布式异地供应链协同和增材减材等工艺融合的云制造模式(图13)。

图12 增材制造数字主线信息生成地图

图13 基于PLCS标准数据模型协同的增材减材等工艺融合的云制造模式示例

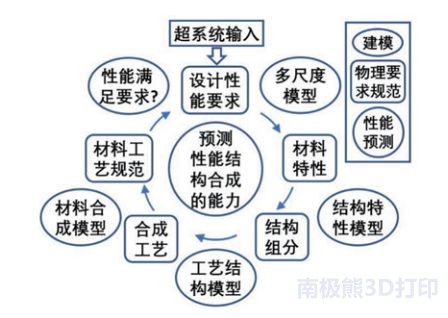

MBSE 在整体解决方案面向数字主线和数据协同以及工艺融合云制造模式这两个模块的应用,可以认为是MBSE建模方法学在图8认知维上的应用。而MBSE 在材料领域跨尺度的应用(图 14),可以认为是MBSE建模方法学在图8系统维上的应用。

图14 材料设计流程

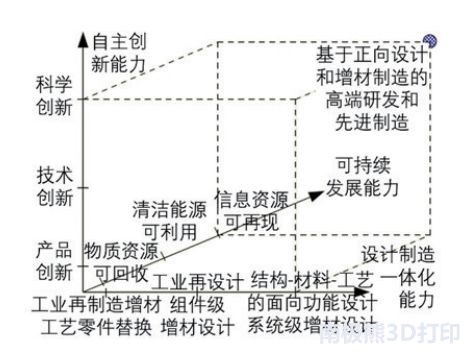

MBSE 在精益研发三维系统工程模型框架下的正向设计三维空间(图8)3个维度的应用次序反映了整体解决方案的能力成熟度提升过程,即整体解决方案的能力成熟度框架(图 15)同时也是 MBSE在其中的实施框架。正向设计能力在这个框架中,从没按系统工程过程的低水平“正向”设计,到MBSE过程模型方法指导的产品正向设计,再到MBSE过程模型方法指导的产品和工艺正向设计,最后到实现了(产品、材料、工艺)设计制造一体化的、整个产品系统全生存期的正向设计,最终完成由低端走向高端的正向设计能力成熟度提升全过程。

图15 整体解决方案能力成熟度等级框架

系统工程和 MBSE 是中国学术界和工业界重建正向研制的理论和实践,进而全面提升人工物理系统的设计制造一体化能力和企业自主创新能力的纲领性的关键使能技术。将系统工程和 MBSE的实施纳入基于正向设计和增材制造的高端研发与先进制造整体解决方案及其能力成熟度提升框架,既丰富和夯实了整体解决方案的内涵和框架,也从重建正向研制理论和实践的视角,以及这一中国制造业转型升级中最具基础性意义的应用场景出发,为系统工程和MBSE在中国的推广应用提供了新的舞台。

参考文献(略)

作者简介

作者简介:段海波,安世亚太科技股份有限公司,高级工程师,研究方向为基于增材思维的先进设计与智能制造、系统工程与 MBSE、基于标准的数据协同。

注:本文发表于《科技导报》2019 年第7期,有删节,敬请关注。

(责任编辑:admin)

最新内容

热点内容

中南大学:增材制备可生物

中南大学:增材制备可生物 2024年二季度,中国3D打印

2024年二季度,中国3D打印 《Bioactive Materials》

《Bioactive Materials》 增材制造中机器学习研究综

增材制造中机器学习研究综 高性能水凝胶的3D生物打印

高性能水凝胶的3D生物打印 研究人员开创使用X射线和

研究人员开创使用X射线和 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复