近距离了解含100个3D打印零件的“猎户座”飞船

当3D打印的高性能零件似乎还没有来到我们的生活中的时候,这一技术却已经创建效率更高的航天器,“猎户座”飞船,是NASA的新型宇宙飞船。是由洛克希德·马丁公司负责设计和建造的飞船。实际上由两个飞行器构成,它们分别是:载人探测飞船(CEV)和货物运载火箭(CLV)。“猎户座”飞船内部空间比阿波罗飞船大2.5倍,最多可容纳6名宇航员。

本期,一起来近距离了解含100个3D打印零件的“猎户座”飞船的来龙去脉。

宇宙探索

“猎户座”飞船一直在以指数级增长速度使用增材制造技术。根据洛克希德·马丁公司(Lockheed Martin)和美国国家航空航天局(NASA)最近宣布的信息,目前已完成为Artemis I任务开发的“猎户座”飞船使用了100个3D打印零件。而在执行Artemis II任务的航天器中,洛克希德公司已开发了近200个3D打印部件。

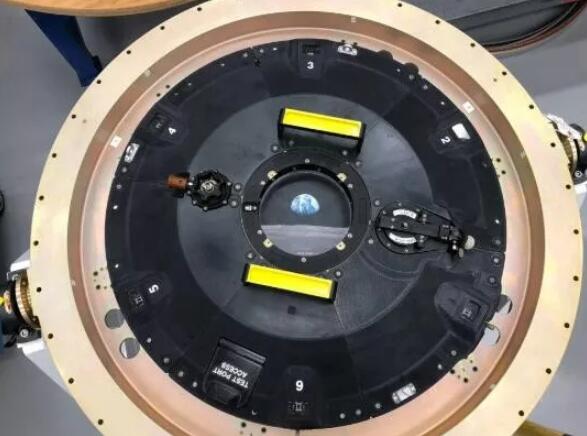

“猎户座”乘员舱模块

2018年9月,美国国家航空航天局(NASA)与洛克希德(Lockheed)签订了生产和运营6个“猎户座”(Orion)航天器飞行任务的合同。最初,美国国家航空航天局以27亿美元的价格订购了三架“猎户座”飞船,在2022年,该机构计划以19亿美元的价格再订购三架“猎户座”飞船,到2030年,根据IDIQ合同,最多可再订购六架“猎户座”飞船,利用前六个任务的航天器生产成本数据来实现最低的单价。

“猎户座”飞船上使用的金属3D打印技术

采用3D打印技术,可以有效的降低包括“猎户座”飞船在内的开发成本和进度效率,并以此方式实现洛克希德的技术进步要求,并且3D打印技术还旨在使得航天器更有效地获得重用,3D打印更具成本竞争力,并能更快地交付具有更好技术性能的航天器。

3D打印的“猎户座”飞船对接舱口盖由PEKK热塑性塑料制成。来源:洛克希德

一个典型的例子是洛克希德3D打印的接舱口盖可以节省成本,此外,得益于新型的ESD兼容高分子材料(一种防静电塑料),3D打印还实现了更多的技术性能。

除了降本增效,3D打印还可以实现很多传统上难以生产的零件,例如经过质量优化的结构支架和可在整个机舱内引导气流的管道。洛克希德还3D打印了不同的垫片(在座椅边缘和宇航员臀部之间的部分),并且根据使用它的宇航员而设计出各种尺寸的垫片。

不过,除了降本增效,一个普遍关心的问题是3D打印零件可以承受太空中最严酷的环境条件吗?

洛克希德经过多年的实践而得出的鉴定结论是3D打印的零件可以承受严酷的环境条件。2011年,洛克希德发布了有史以来第一个3D打印零件,现在这些零件还在正常使用。而在未来的载人任务中,洛克希德将进一步强调这些验证零件的重要性。这一点不仅仅基于测试,还基于经验。

当然,激发3D打印潜力,这其中设计是非常重要的。

洛克希德生产了许多不同的零件,这些零件几乎具有仿生学的形状结构,仿生学的应用在重量和可生产性方面都针对强度进行了优化,这种灵感随处可见,包括对于人体骨骼的模仿就被应用到洛克希德已经完成的一些结构性支架,

这激发了更多的想像空间,3D打印在能够将大量零件组合成一个零件,消除了许多紧固件和焊接的需求,并减轻了重量,这对于飞船来说是非常重要的进步。设计师正在使用创成式设计,创成式设计与3D打印的结合可以说是相辅相成。航天器的某些部分无法通过其他技术来完成,例如空心的复杂零件,这些零件通过创成式与3D打印的结合以不可思议的方式被创造出来。

在3D打印技术的作用下,洛克希德力争将成本降低 50%。去年,洛克希德的整个空间部门3D打印了大约6,500个零件。并且对3D打印技术的可持续性感到非常自豪。塑料产品可以根据需要进行回收和再利用,粉末床工艺非常高效,从材料的角度来看,3D打印技术是非常可持续且具有成本效益的。洛克希德发现经常可以通过3D打印将材料的浪费控制在低于5%的水平,而当将其与某些减材和传统制造应用进行比较时,这些数字会完全翻转,有时候传统制造技术甚至会产生高达90%的材料浪费。

“猎户座”飞船是目前唯一一个真正的探索级航天器的航天器。它与众不同,具有前所未有的独特功能,而3D打印正在为“猎户座”飞船探索更多极限。

(责任编辑:admin)

等离子金属3D打印粉末创业

等离子金属3D打印粉末创业 Azure Printed Homes扩大

Azure Printed Homes扩大 COBOD推出新型BOD3 3D建筑

COBOD推出新型BOD3 3D建筑 齿科3D打印方案商获超亿元

齿科3D打印方案商获超亿元 中国海关:2024年前三季度

中国海关:2024年前三季度 下一代2PP双光子3D打印厂

下一代2PP双光子3D打印厂 喜讯:创想三维荣

喜讯:创想三维荣 创想三维3D打印全

创想三维3D打印全 创想三维焕新升级

创想三维焕新升级 创想三维捐赠10万

创想三维捐赠10万 HALOT-MAGE PRO荣

HALOT-MAGE PRO荣 历9弥新:创想三

历9弥新:创想三